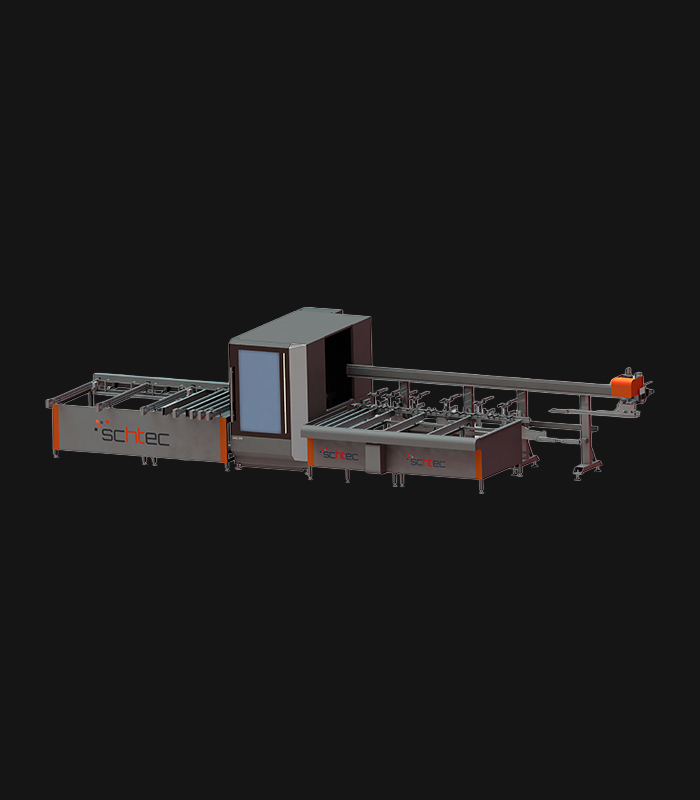

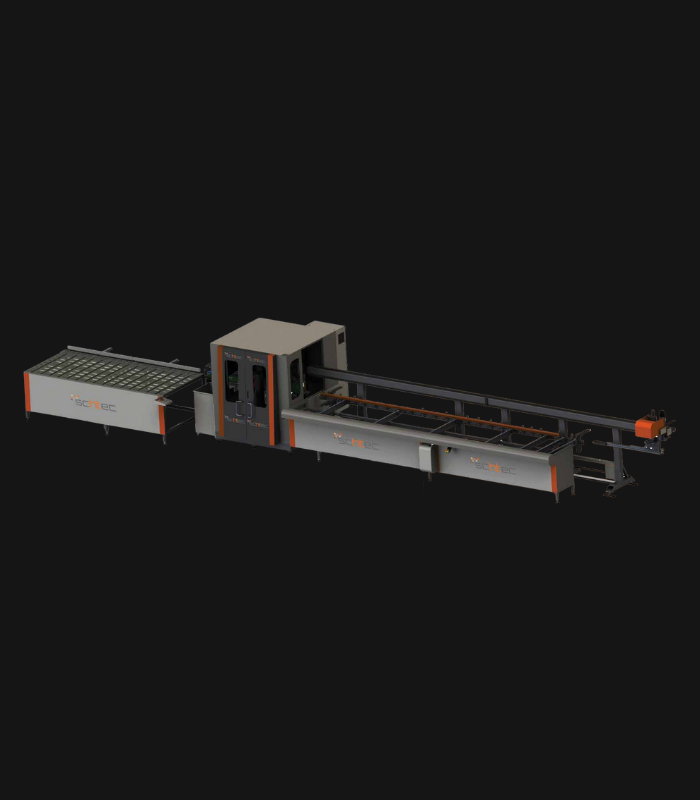

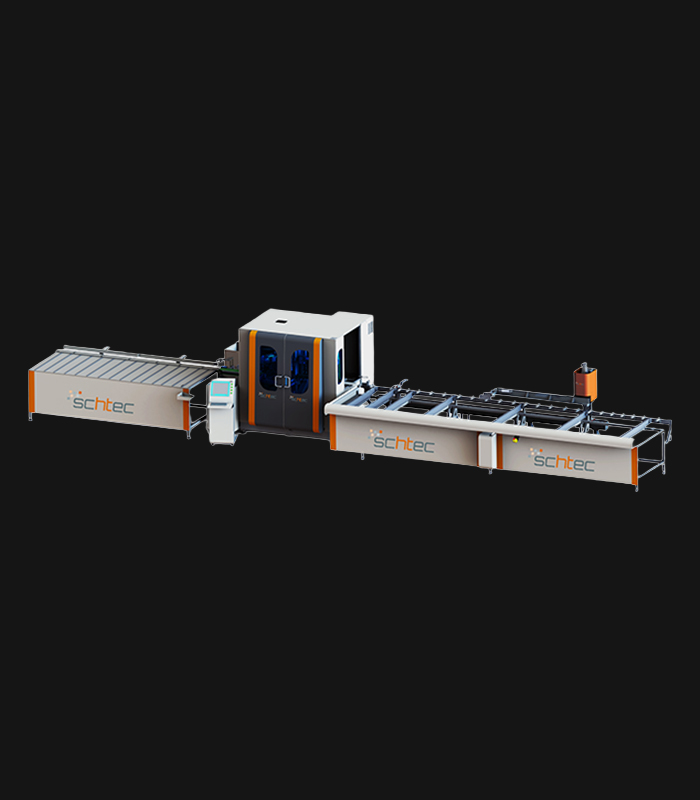

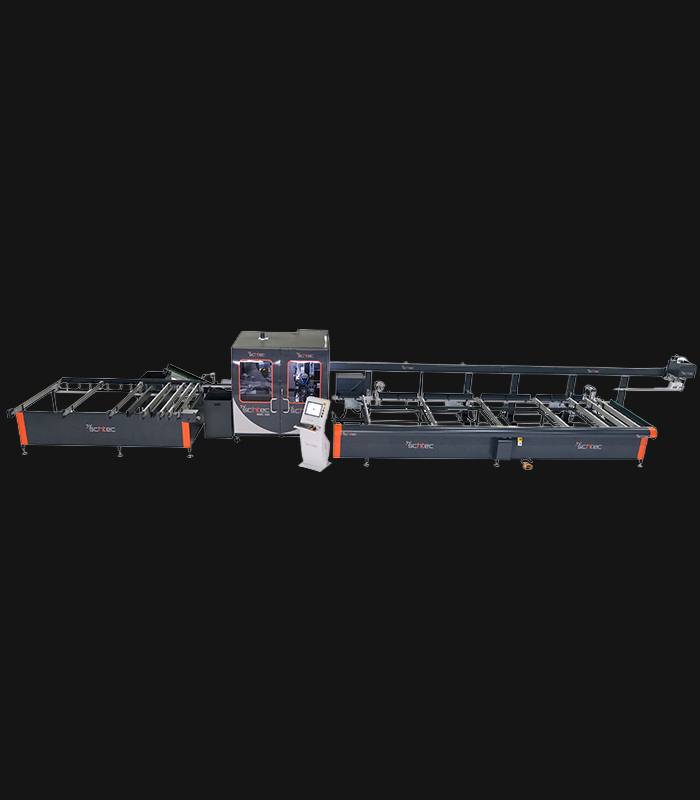

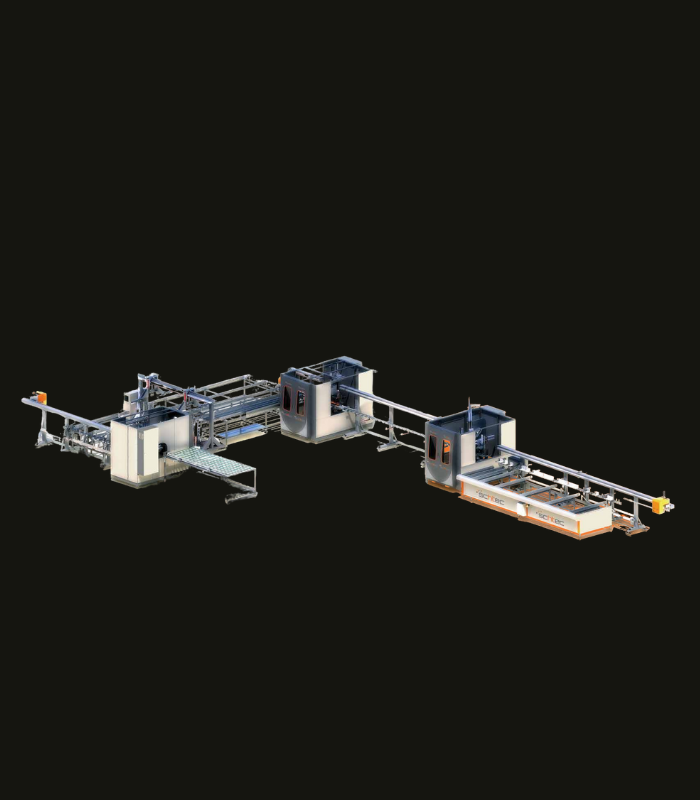

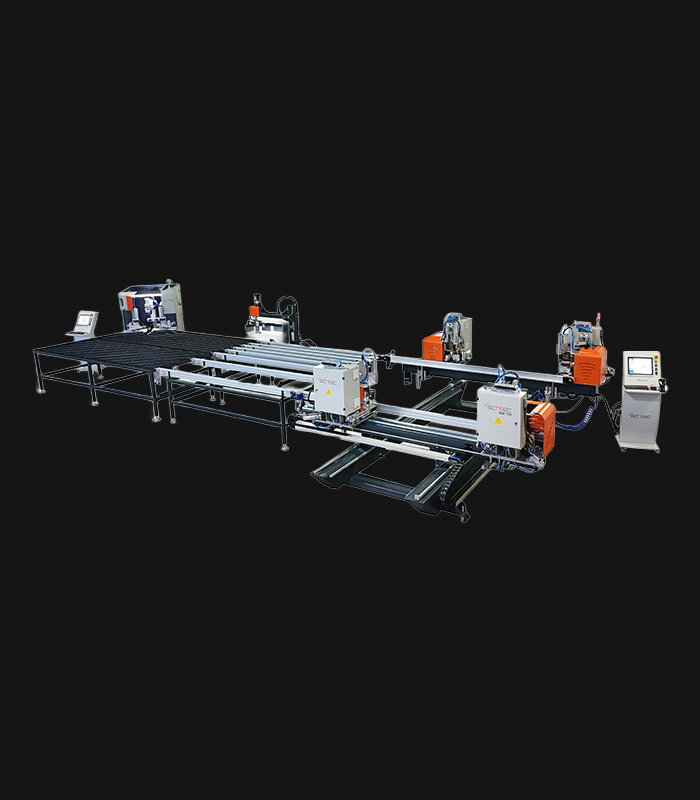

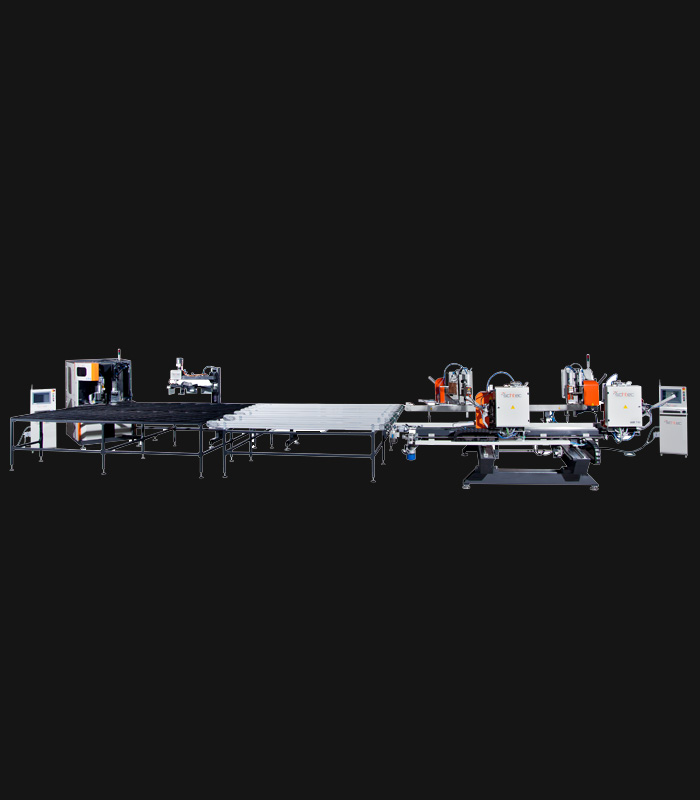

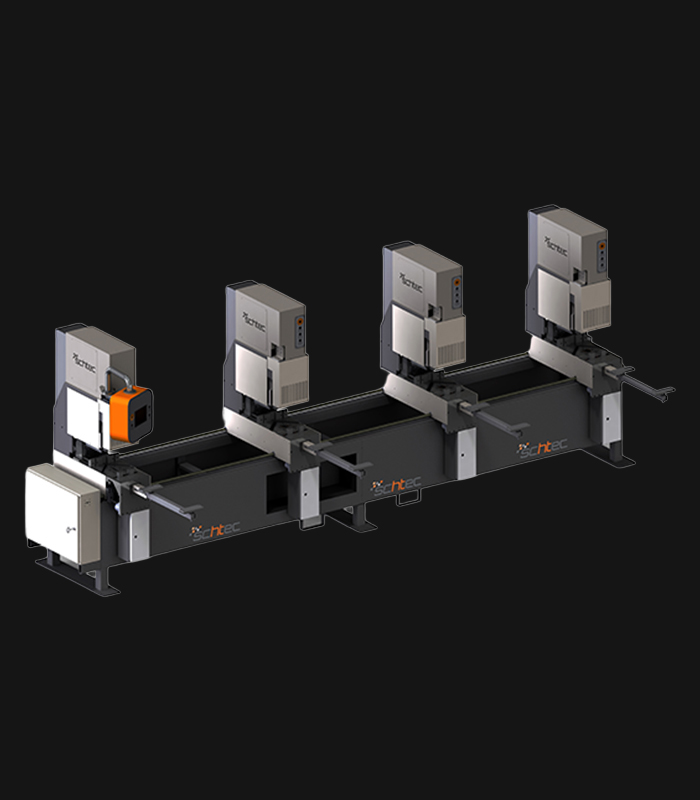

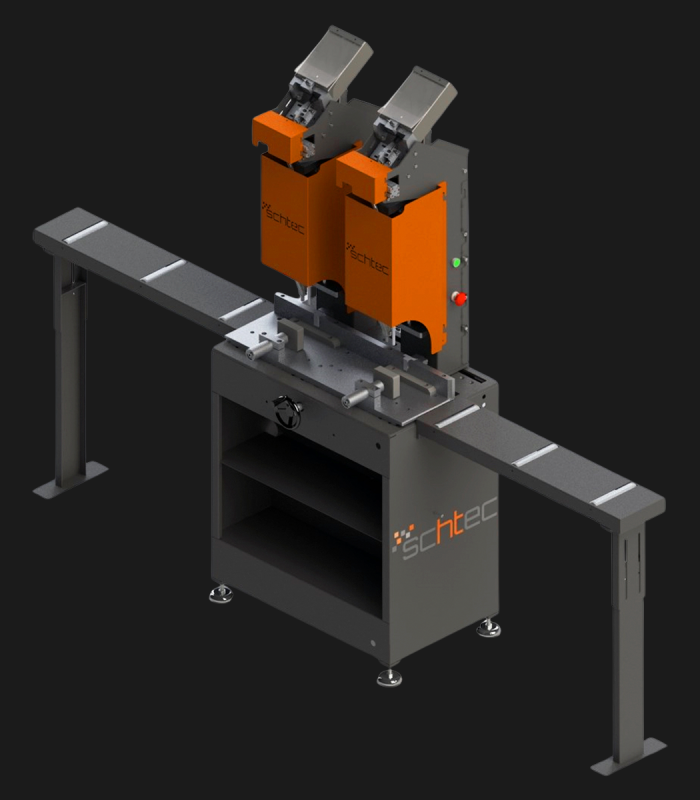

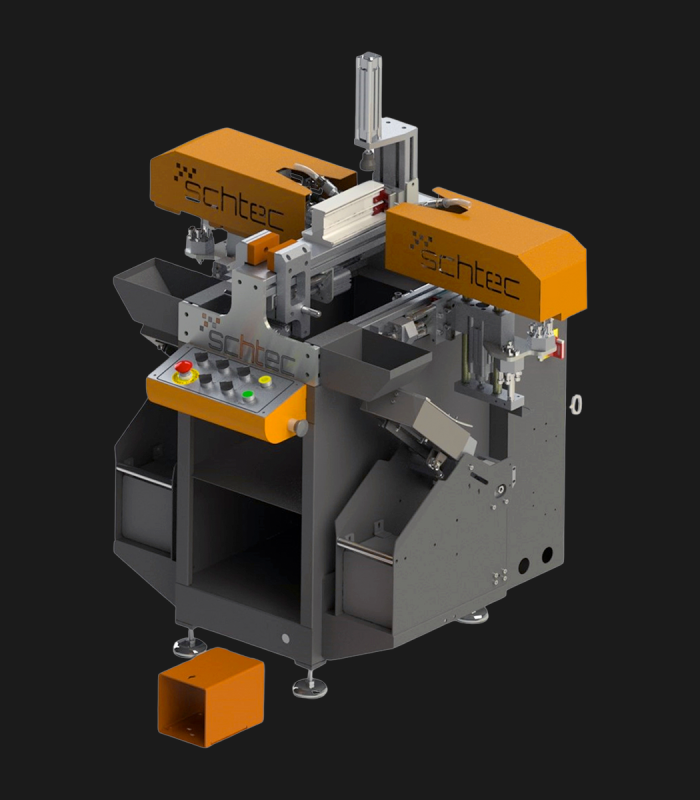

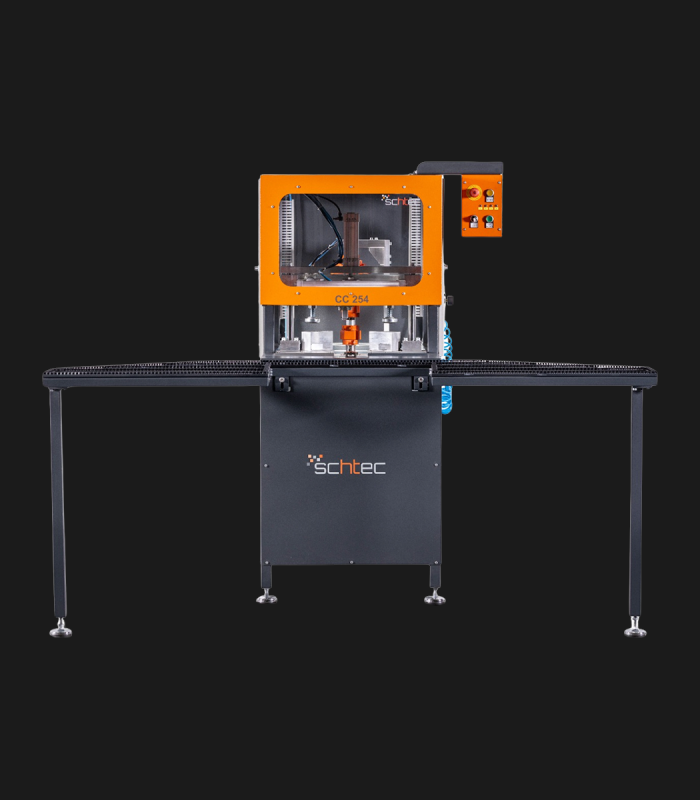

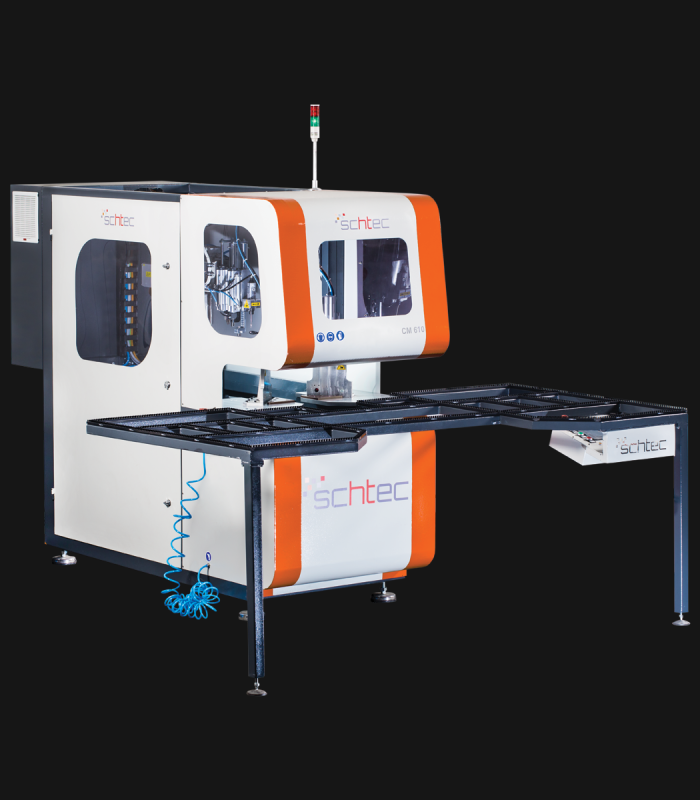

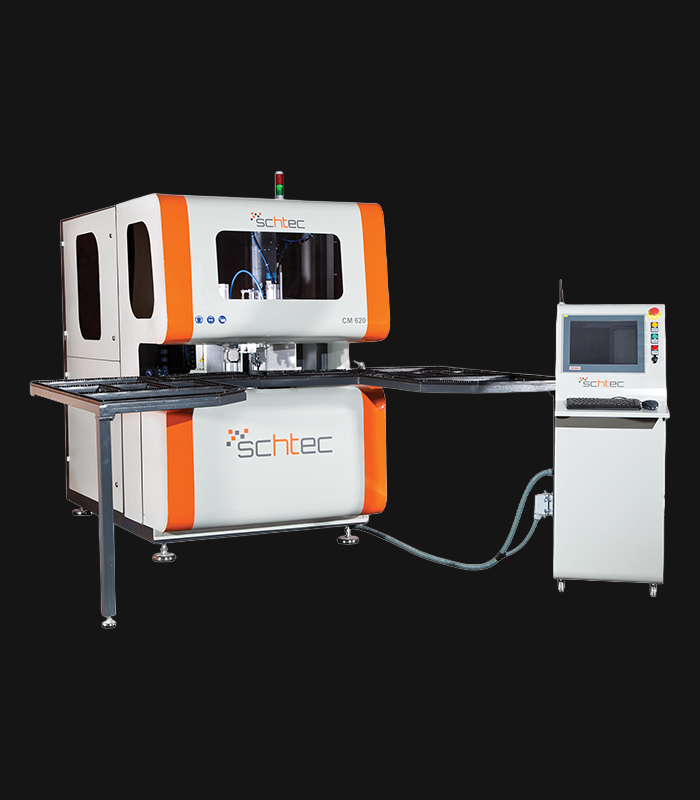

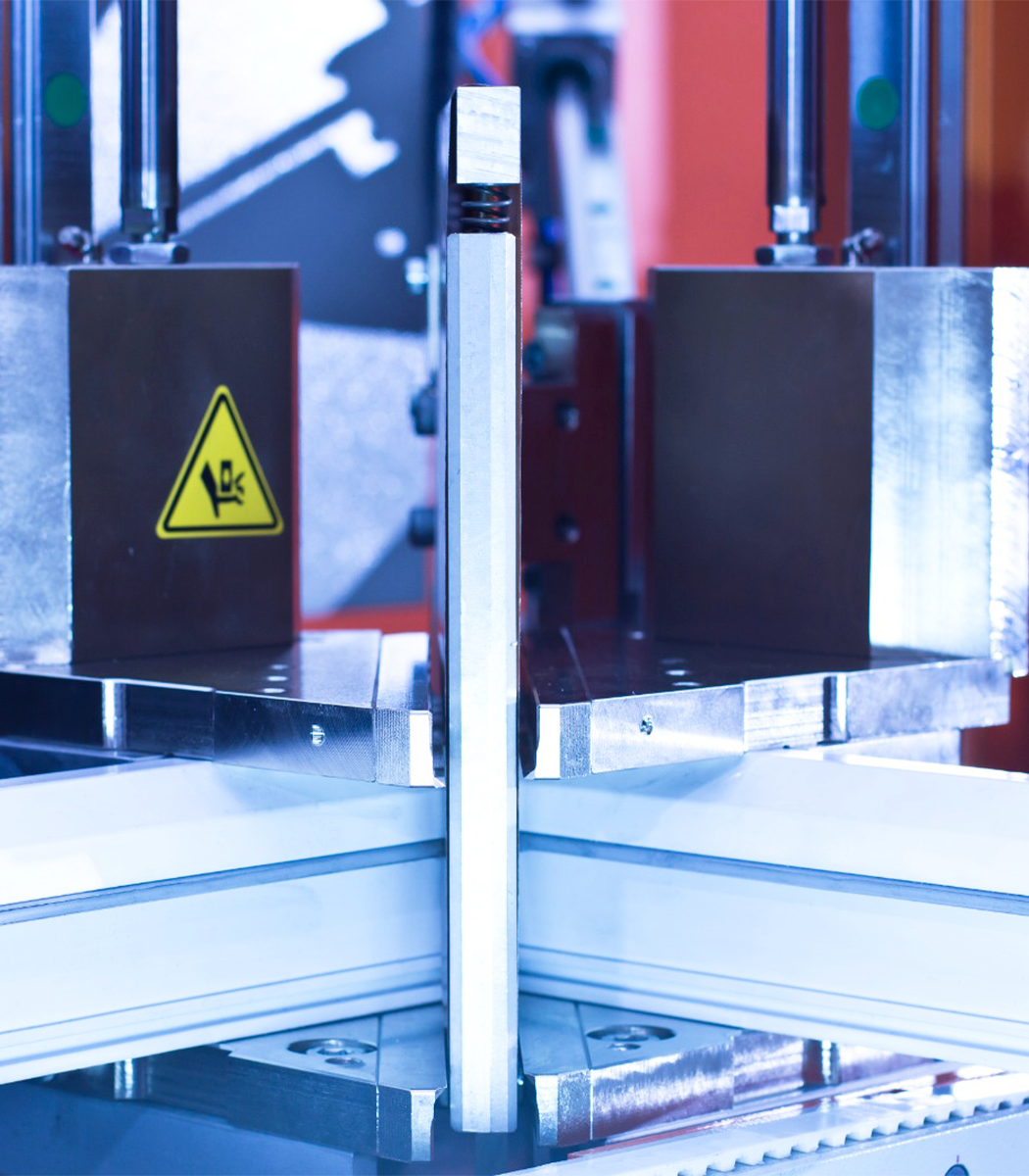

WM 750 Dört Köşe Kaynak Makinesi

Schtec WM 750 0,2-2 mm hassasiyetle PVC profillerde dört köşe kaynak. PID ısı kontrolü, hızlı kalıp değişimi ve servo motor sistemi ile yüksek kapasiteli üretim.

WM 750 Teknik Özellikler

| Elektrik Değeri | 400 V, 3ph, 50-60 Hz |

| Toplam Güç | 12 kW, 32 A |

| Maks. Kaynak Uzunluğu | 4.000 mm x 2.600 mm |

| Min. Kaynak Uzunluğu | 400 mm x 400 mm |

| Conta Basmalı Min. Kaynak Ölç. | 520 mm x 570 mm |

| Maks Profil İşleme Yüksekliği | 180 mm |

| Min Profil İşleme Yüksekliği | 27 mm |

| Maks. Profil. Genişliği | 120 mm |

| Hava Basıncı | 6-8 bar |

| Hava Tüketimi | 70 lt./min. |

| Makine Yüksekliği | 1.880 mm |

| Makine Uzunluğu | 5.700 mm |

| Makine Genişliği | 4.200 mm |

| Makine Ağırlığı | 2.100 kg |

Stok kodu:

WM-750

Kategoriler: Kaynak Makineleri

Açıklama

Standart Özellikler

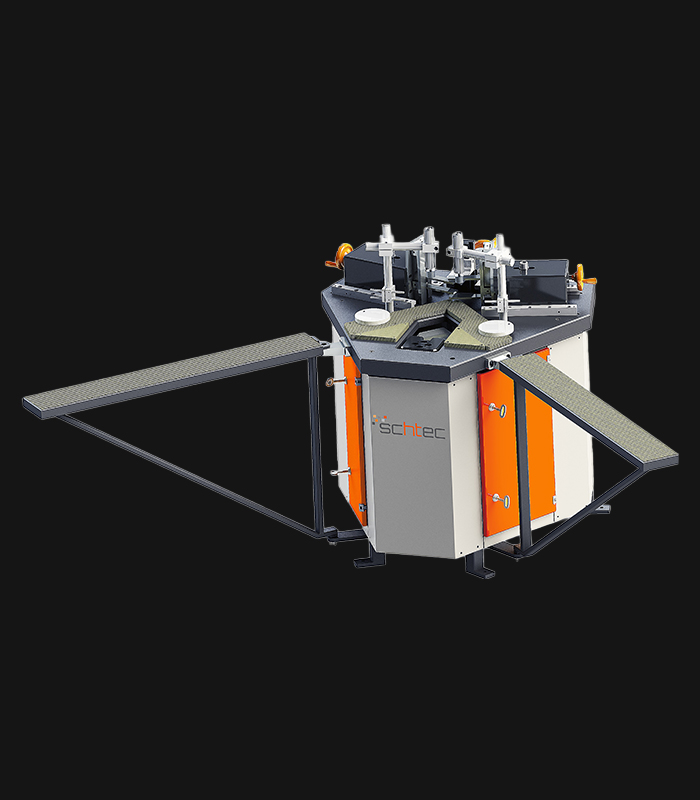

- PVC profillerin dört köşesini 90° açıda aynı anda yüksek hassasiyetle kaynatır

- Makine eksenleri Servo motor sistemi ile hareketi sağlanıyor (3 adet Servo motor kontrollü eksenler)

- Kaynak kalitesini ve mukavemetini arttıran, özel olarak dizayn edilmiş paralel kaynatma teknolojisi

- 0.2 ve 2 mm. otomatik kaynak aralığı seçimini yapmayı sağlayan dahili olarak tasarlanmış konstrüksiyon

- Beckhoff marka Windows XP Embedded işletim sistemi ile donatılmış, 15” dokunmatik ekranlı, 0°C - 55°C arasında fansız çalışan, yüksek performanslı endüstriyel PC

- Kablosuz ağ bağlantısı, kablolu ağ bağlantısı veya USB ile veri aktarabilme

- İşletmedeki tüm profiller için ayrı ayrı kaynak parametrelerinden bilgi bankası oluşturabilme. (10.000 adet’e kadar)

- Her bir profil için ayrı ayrı tanımlanabilen sıcaklık, eritme ve birleştirme süresi.

- Makine eksenleri, hassasiyet ve dayanıklılık sağlayan sertleştirilmiş çelik vidalı mil ile hareket ettirilir.

- Servo motorların tork değerlerine bağlı olarak 2 mm ye kadar uzun ölçüleri eriterek istenilen ölçüye getirme

- Olması gereken standartlarda kaynak mukavemeti elde edebilmek için endüstriyel PC tarafından kontrol edilen PID ısı kontrol sistemi.

- Yaz / kış çalışma modu otomatik olarak seçilir böylece hızlı ve etkili şekilde ısı ayarı kolayca yapılır.

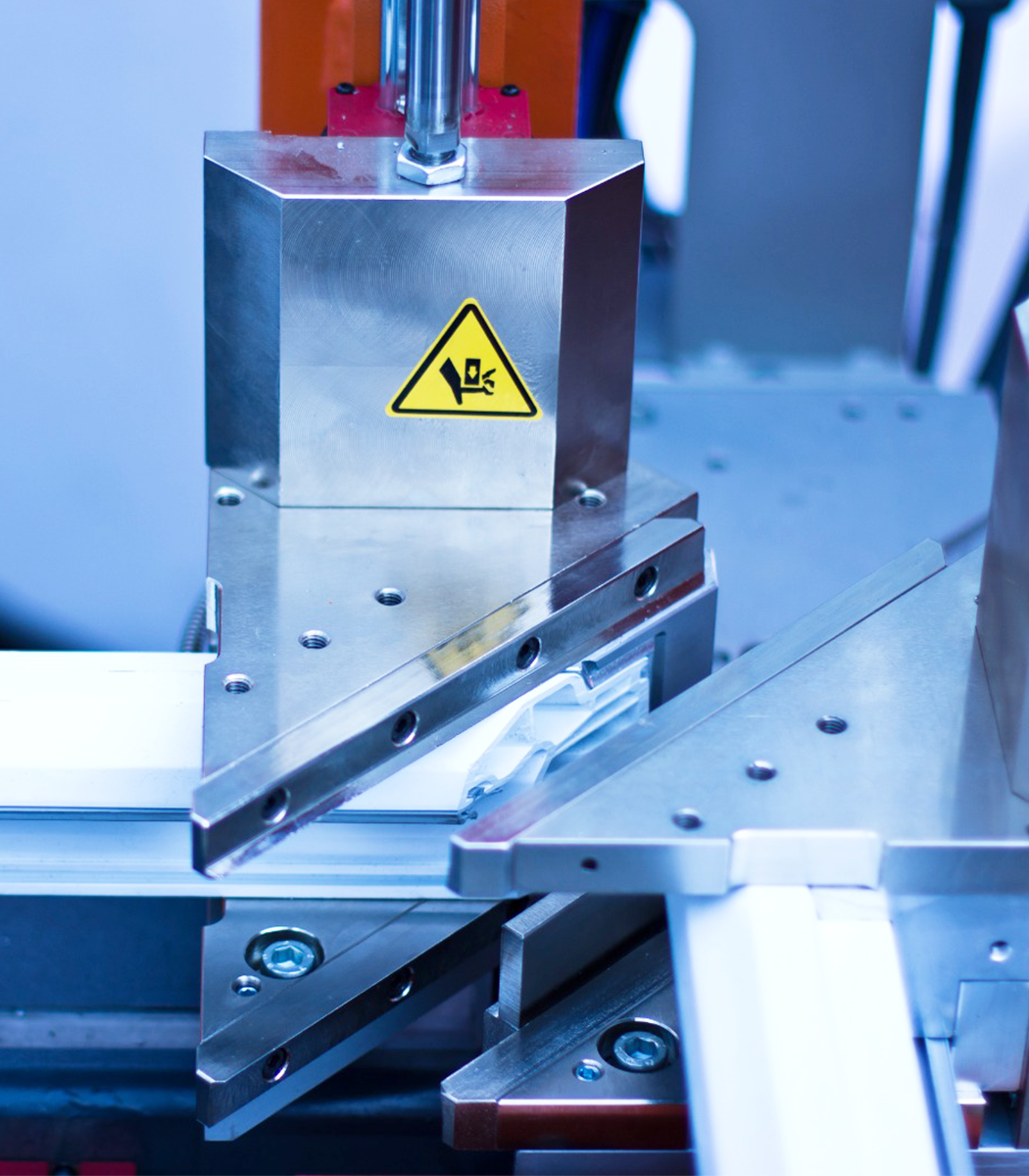

- Yatay eksende konumlandırılmış, rijit mekanik tasarımı ile çalışma ortamı zorluklarından etkilenmeden homojen şekilde ısıyı dağıtan uzun ömürlü ısıtıcı plaka sistemi.

- Rulo formunda sarmalı teflon değiştirme sistemi ile hızlı ve kolay teflon değişimi.

- Hızlı ve kolay şekilde değiştirilebilir kaynak kalıp sistemi.

- Basınç kontrol sistemi ile uygun basınç altında etkin bir şekilde çalışma.

- Beyaz profillerde olduğu gibi renkli profillerde de aynı hassasiyet ile kaynak yapabilir.

- Merkezi yağlama sistemi ile bakım zamanı minimum seviyededir.

- Günlük, haftalık, aylık ve yıllık olarak üretim raporlarını oluşturulabilir.

- Işın bariyeri ve CE normlarına uygun güvenlik ekipmanları ile tam güvenlikli makine tasarımı.

- CNC Köşe Temizleme Makinesi ile endüstriyel Ethernet bağlantı yöntemi ile bağlanarak yüksek kararlık ve doğrulukta veri aktarımı

- Schtec yazılım departmanı tarafından geliştirilen HMI programı ile tüm hata mesajlarını ve sistem durumunu ekranda görebilme.

- Uzaktan bağlantı yöntemiyle servis verebilme ve tüm otomasyon sistemine bağlanarak sorun tespit ve çözümü.

Opsiyonel Özellikler

- Conta baskı sistemi (GR 930)

- Barkod okuyucu (BR 920)

Ürün Açıklaması

Schtec WM 750, PVC pencere ve kapı profillerinde dört köşeyi aynı anda kaynatabilen servo motor teknolojisine sahip yüksek performanslı bir kaynak makinesidir. 0,2–2 mm aralığında hassas kaynak yapabilen paralel kaynak teknolojisi, PID kontrollü ısı yönetimi, hızlı kalıp değişimi ve rulo tip teflon sistemi ile üretim sürekliliğini artırır. Uzaktan servis, üretim raporları ve CE güvenlik standartları ile büyük ölçekli üretim tesisleri için ideal çözümdür.

SSS

Kaynak Makineleri

Sık Sorulan Sorular

Kaynak makinelerimizle ilgili yaygın sorulara hızlı cevaplar bulun.

1. PVC üretiminde bir kaynak makinesinin temel amacı nedir?

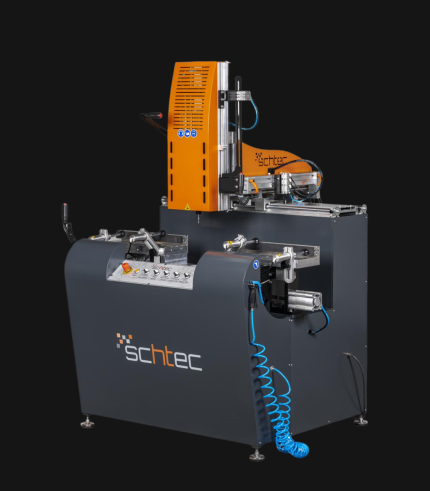

WM 750 Dört Köşe Kaynak Makinesi ve WD 710 Tek Köşe Kaynak Makinesi gibi makineler, PVC profil köşelerini eriterek birleştirir ve kaynak bağlantısı oluşturur. Bu sayede mekanik bağlantılar gerekmeden estetik ve sağlam çerçeveler elde edilir. Kaynak işlemleri, hava ve su sızdırmazlığı sağlayarak yapı performansını artırır. Otomatik hatlarda, kaynak makineleri kesim ve köşe temizleme istasyonlarıyla entegre edilerek sürekli üretim akışı sağlar.

2. Yüksek performanslı bir PVC kaynak makinesinde hangi özellikler bulunmalıdır?

Servo kontrollü eksenler, paralel kaynak sistemi ile dengeli basınç, PID ısı kontrolü ve profil parametrelerini saklayabilen veri tabanı gibi özellikler kritik öneme sahiptir. Hızlı kalıp değişimleri, merkezi yağlama ve Teflon yüzey sistemleri bakım sürelerini azaltır. Operatör güvenliği için kapalı muhafazalar ve ışık bariyerleri olmalıdır. Ayrıca verimli hava kullanımı ve gelişmiş kullanıcı arayüzü makinenin işlevselliğini tamamlar.

3. WM 750 Dört Köşe Kaynak Makinesi, üretim verimliliğini nasıl artırır?

WDV 724, profillerin makine üzerinden hat tipi sürekli akışla kaynaklanmasını sağlar, hattın otomasyonuna uygundur. WD 720 Çift Köşe Kaynak Makinesi, orta kapasite ve esneklik gerektiren durumlarda uygun bir çözümdür, iki köşeyi eş zamanlı işleyebilir. WD 710 Tek Köşe Kaynak Makinesi, daha küçük üretimler veya sınırlı alanlı tesislerde tercih edilebilir. WM 740 Dört Köşe Kaynak Makinesi gibi dört kafalı makineler ise toplu üretim için maksimum kapasite sunar.

4. WDV 724 Dört Köşe Hat Tipi Kaynak Makinesi ya da WD 720 Çift Köşe Kaynak Makinesi ne zaman tercih edilmelidir?

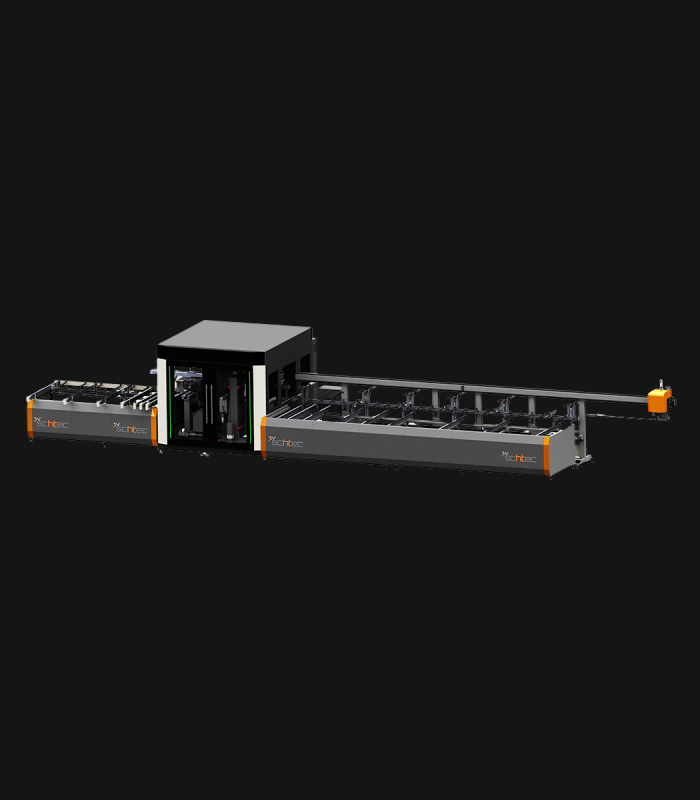

WDV 724, profillerin makine üzerinden hat tipi sürekli akışla kaynaklanmasını sağlar, hattın otomasyonuna uygundur. WD 720 Çift Köşe Kaynak Makinesi, orta kapasite ve esneklik gerektiren durumlarda uygun bir çözümdür, iki köşeyi eş zamanlı işleyebilir. WD 710 Tek Köşe Kaynak Makinesi, daha küçük üretimler veya sınırlı alanlı tesislerde tercih edilebilir. WM 740 Dört Köşe Kaynak Makinesi gibi dört kafalı makineler ise toplu üretim için maksimum kapasite sunar.

5. Kaynak makinelerinin uzun süre güvenilir çalışması için hangi bakım uygulamaları önemlidir?

Kaynak plakaları düzenli olarak temizlenmeli, kalıntılar uzaklaştırılmalı ve Teflon yüzeyler kontrol edilmelidir. Sıcaklık sensörleri, PID kontrolörleri ve servo eksenler periyodik olarak kalibre edilmelidir. Pnömatik hatlar, contalar ve hava basıncı sistemleri kontrol edilmeli, kaçak varlığı araştırılmalıdır. Hareketli bileşenler yağlanmalı ve merkezi yağlama sistemi düzenli kullanılmalıdır. Hata kayıtları izlenmeli, kaynak kalitesi gözlemlenmeli ve planlı bakım uygulanarak arıza riskleri minimize edilmelidir.