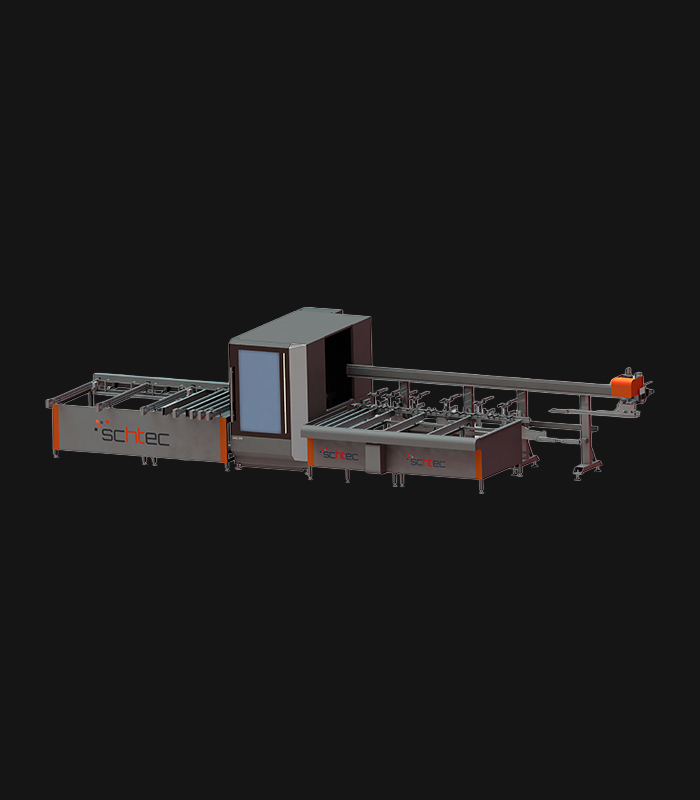

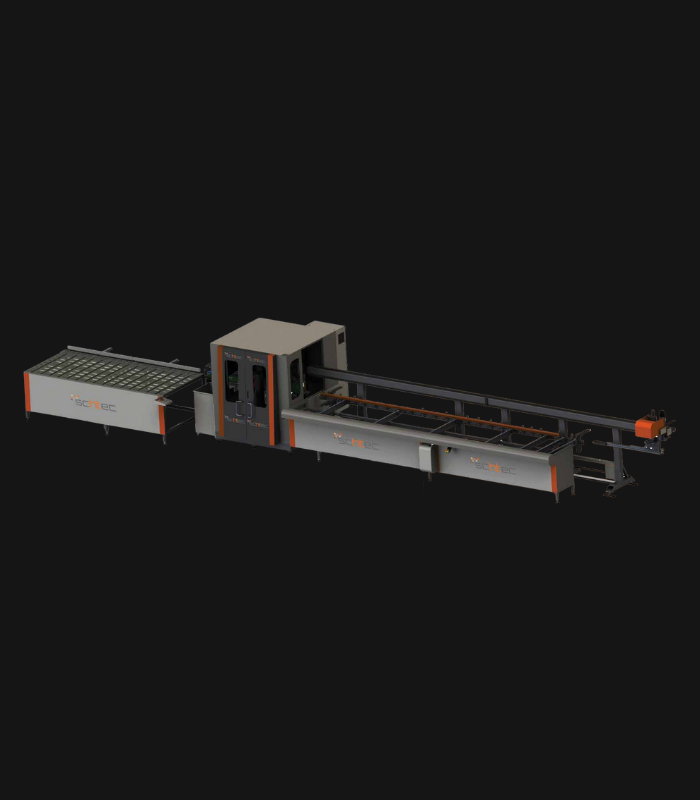

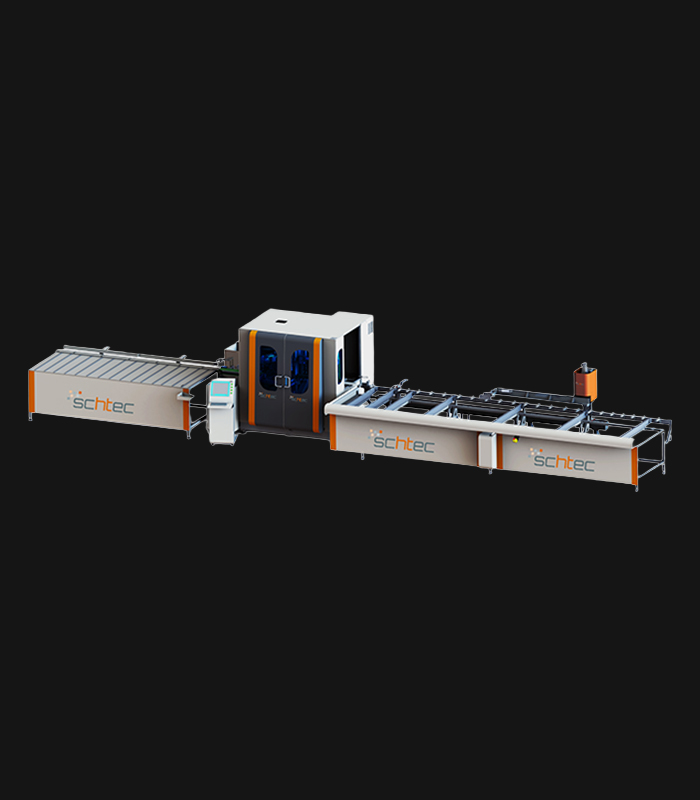

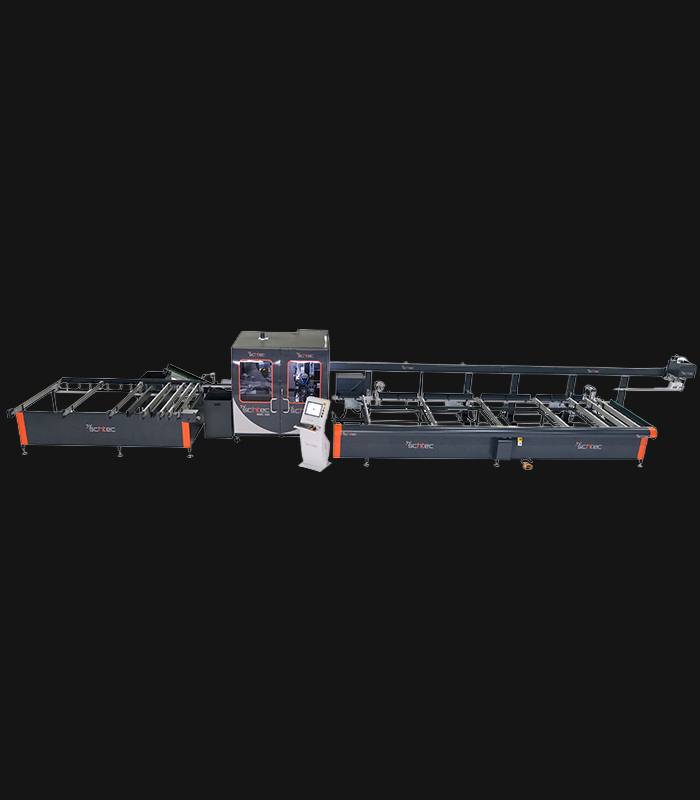

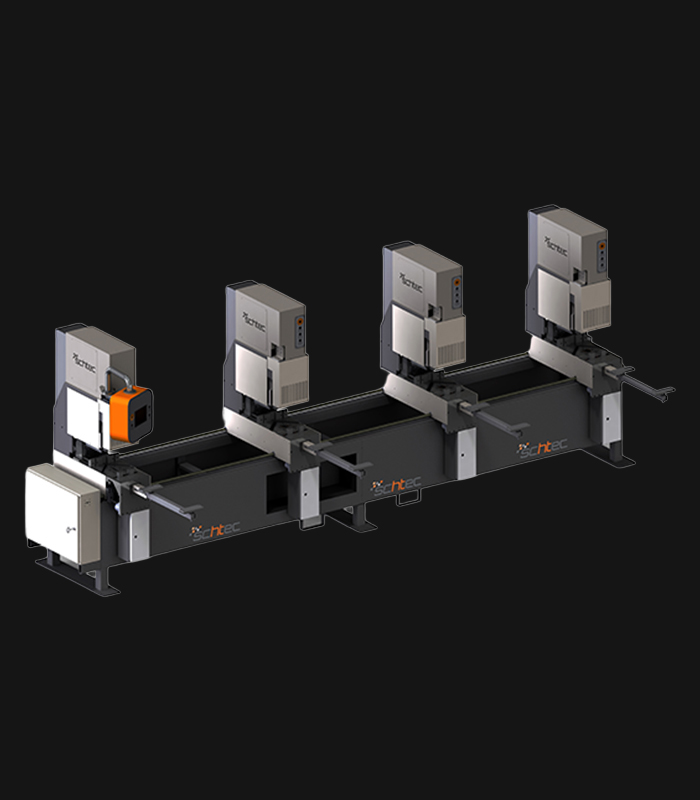

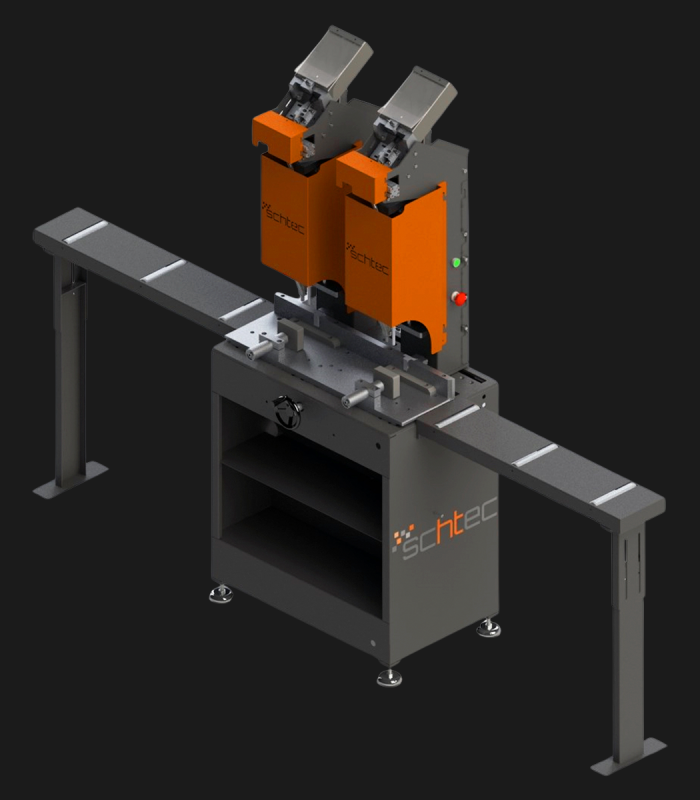

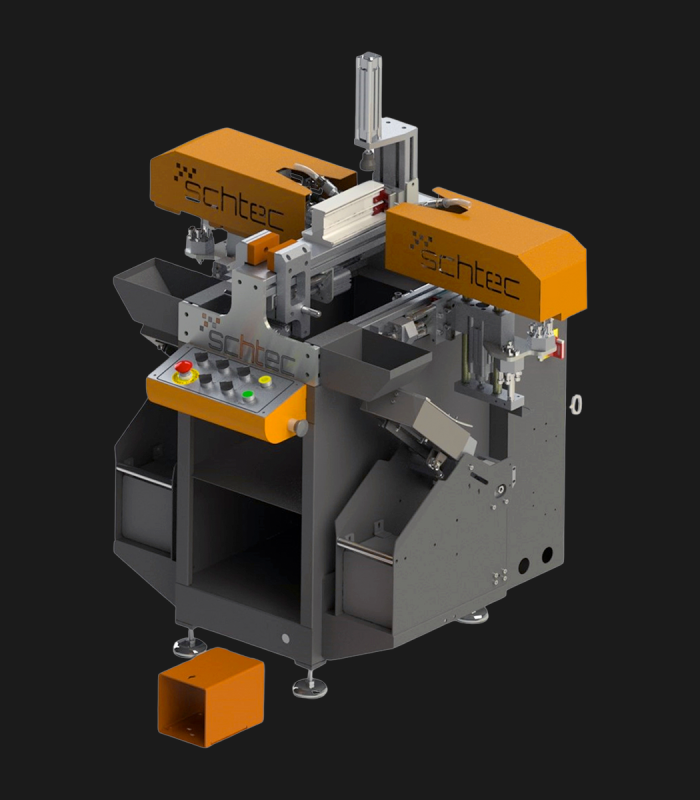

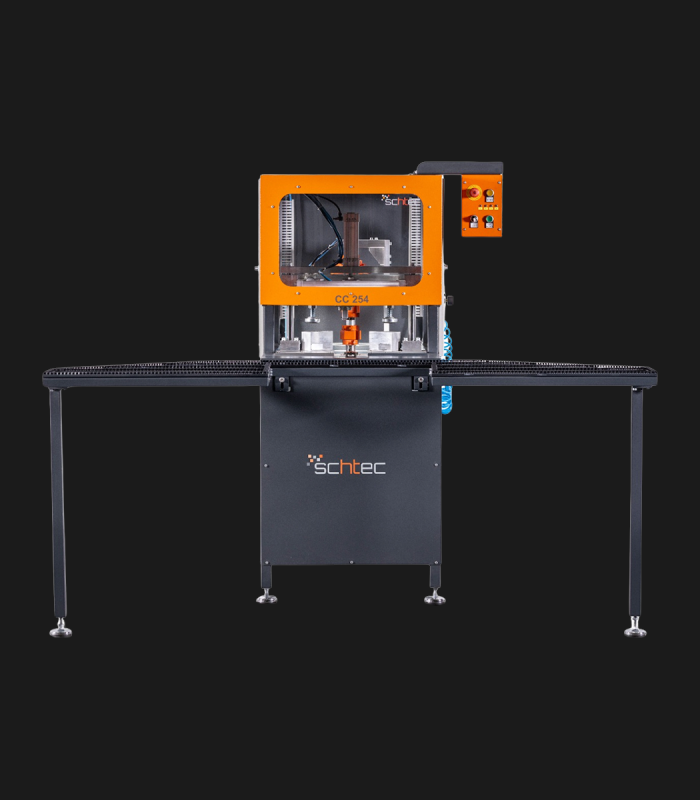

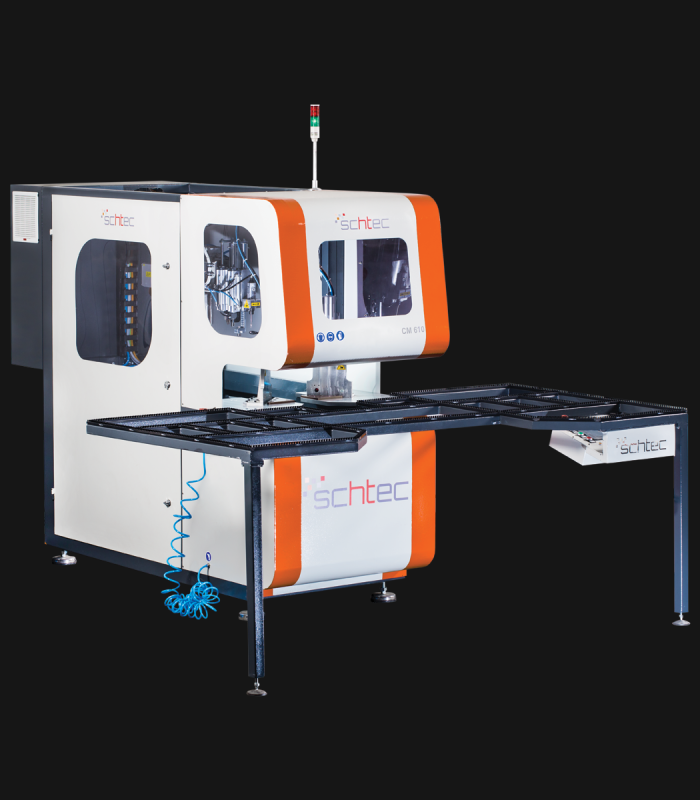

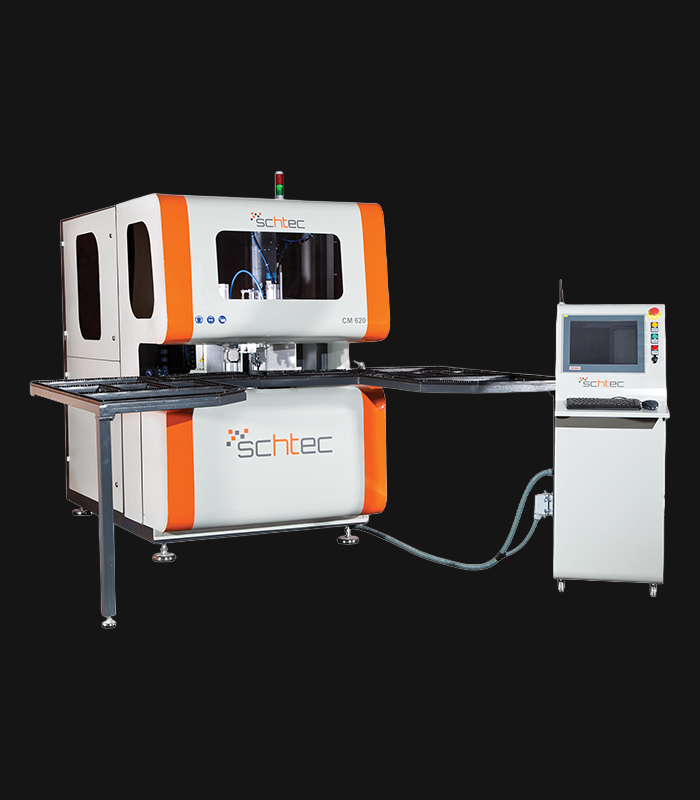

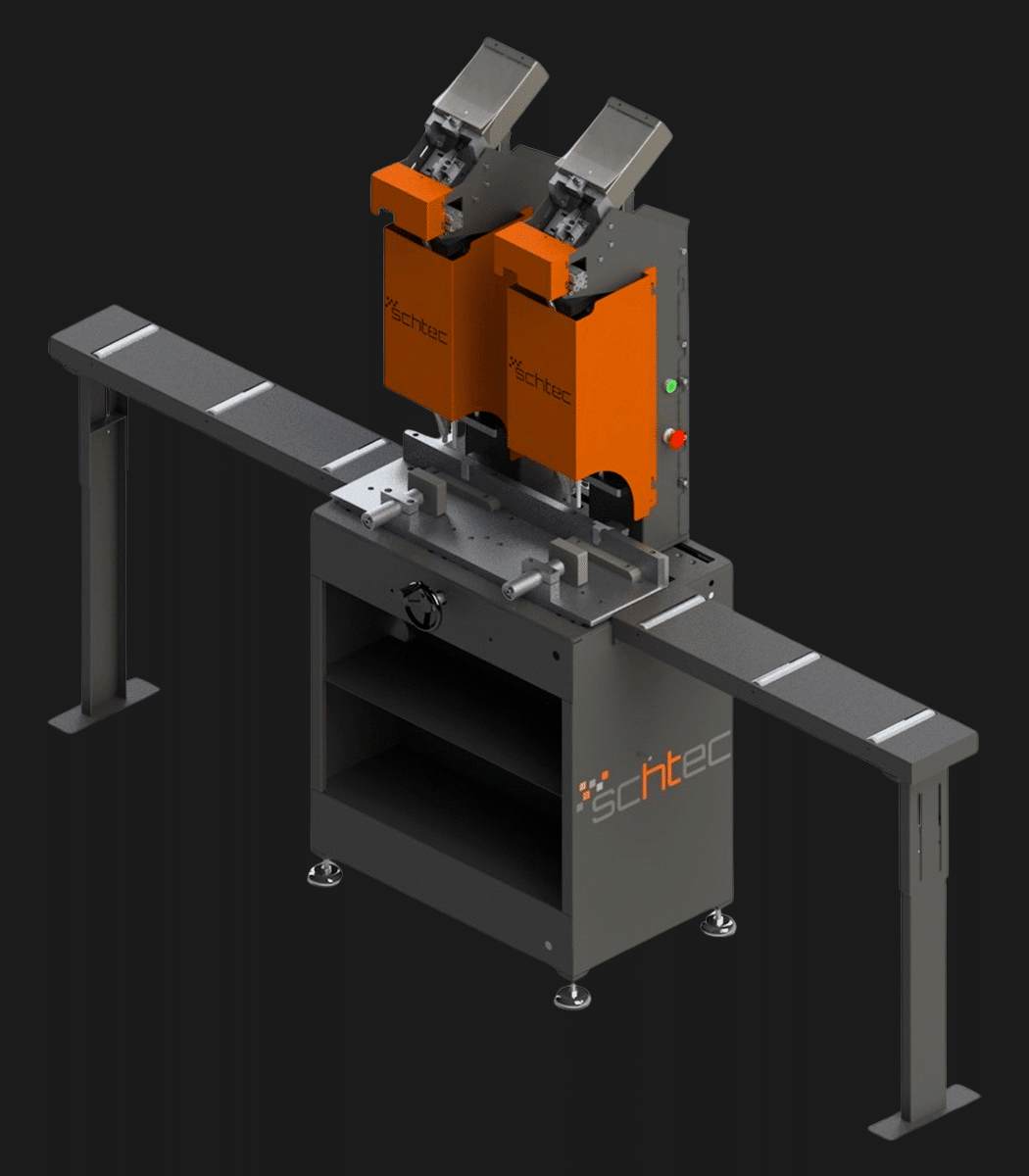

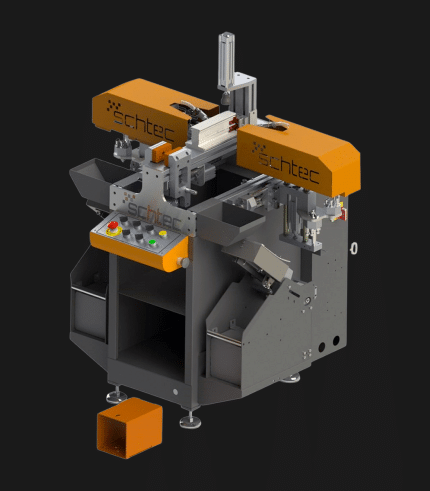

RS 172 Máquina de Atornillado Vertical de Refuerzo de Doble Cabezal

La SCHTEC RS 172 ofrece atornillado vertical de doble cabezal para perfiles de PVC y aluminio. Alimentación neumática, ajuste de par y velocidad de 1.5 seg/cabezal para máxima precisión y eficiencia.

Especificaciones Técnicas del RS 172

| Potencia del motor | 2 kW |

| Fuente de alimentación | 220 V, 1 Ph, 50-60 Hz |

| Presión de Aire | 6-8 bar |

| Consumo de Aire | 16 lt./min |

| Ancho Máx de Mecanizado de Perfil | 130 mm |

| Ancho Mín de Mecanizado de Perfil | 15 mm |

| Altura de la Máquina | 2,000 mm |

| Longitud de la Máquina | 500 mm (2.230 mm con transportador) |

| Ancho de la Máquina | 610 mm |

| Peso de la Máquina | 150 kg |

Características Estándar

- Unidad neumática de alimentación automática de tornillos

- Los cabezales de atornillado pueden funcionar simultáneamente o de forma independiente

- Parada automática tras el proceso de atornillado

- Control mediante pedal para un atornillado preciso

- Interruptor de seguridad para evitar un funcionamiento incorrecto

- Interruptor de ajuste de altura de tornillo

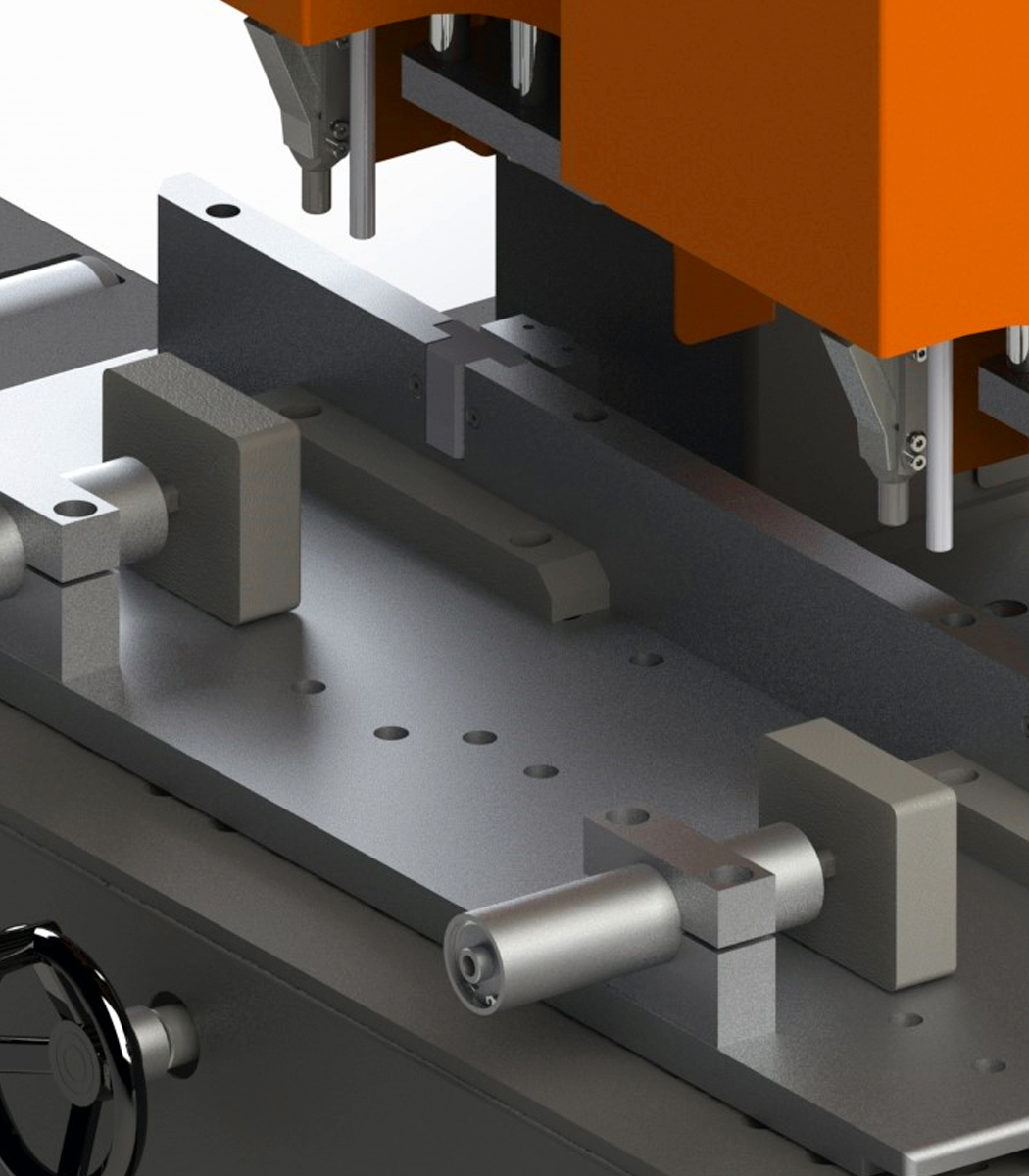

- Sujeción automática del perfil durante el atornillado

- Tope ajustable para soporte de perfil

- Uso prolongado de la broca y fácil sustitución

- Par ajustable según el tipo de tornillo

- Velocidad media de atornillado: 1,5 seg/pieza (por cada cabezal)

Descripción del Producto

La SCHTEC RS 172 Máquina Atornilladora Vertical de Refuerzo de Doble Cabezal está diseñada para realizar operaciones de atornillado de alta velocidad y precisión en perfiles de PVC y aluminio. Sus dos cabezales de atornillado, que pueden funcionar simultáneamente o de manera independiente, ofrecen flexibilidad y productividad. El sistema neumático de alimentación automática de tornillos garantiza un rendimiento estable, mientras que el control por pedal y el interruptor de seguridad proporcionan un funcionamiento seguro y sin errores. Con ajuste de par, sujeción automática del perfil y una velocidad de atornillado de 1.5 segundos por cabezal, la RS 172 ofrece máxima eficiencia y durabilidad en líneas de producción profesionales.

Preguntas Frecuentes

Find quick answers to common questions about our Fully Automatic Profile Screwing Centers.

1. ¿Cuál es la función esencial de un centro de atornillado de perfil en la producción de PVC?

Un centro de atornillado de perfil inserta y aprieta tornillos automáticamente en puntos predefinidos del perfil PVC, reduciendo el esfuerzo manual y el margen de error. Garantiza una alta consistencia en el montaje de herrajes en producciones de volumen. Estas máquinas suelen integrarse con centros de mecanizado y corte para formar una línea de producción continua. Con posicionamiento preciso y parámetros programables, permiten mantener tolerancias estrictas y uniformidad en el montaje.

2. ¿Qué distingue al RS 225 Perfil Vidalador dentro de esta categoría?

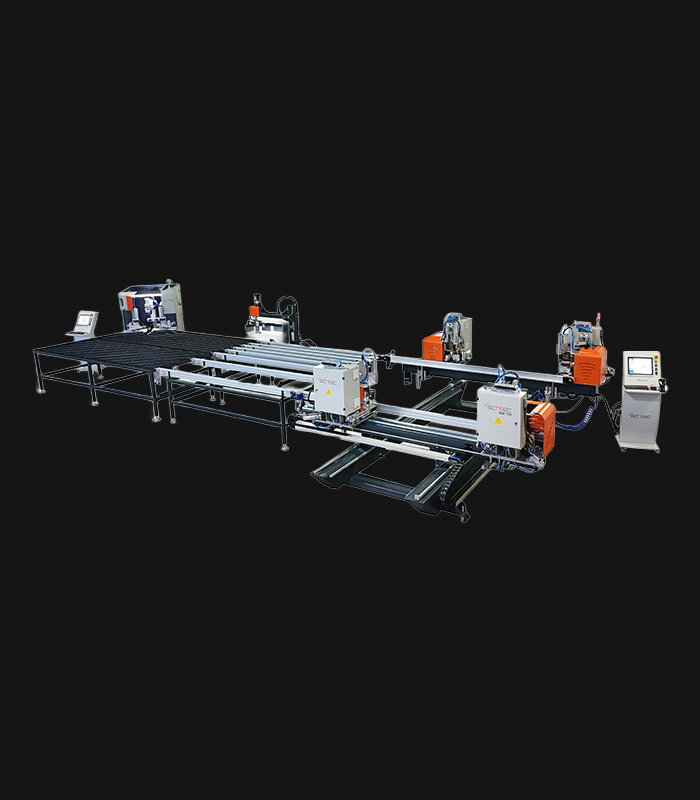

El RS 225 Profil Vidalama Merkezi tiene dos ejes de atornillado completamente automáticos que funcionan simultáneamente, lo que mejora capacidad y fiabilidad. Su posicionamiento servo controlado garantiza precisión de 0,1 mm para cada punto de atornillado. Permite cargar hasta 8 perfiles y puede almacenar parámetros de atornillado para hasta 10.000 perfiles. Ofrece diagnóstico remoto y compatibilidad con centros de mecanizado en flujo automatizado.

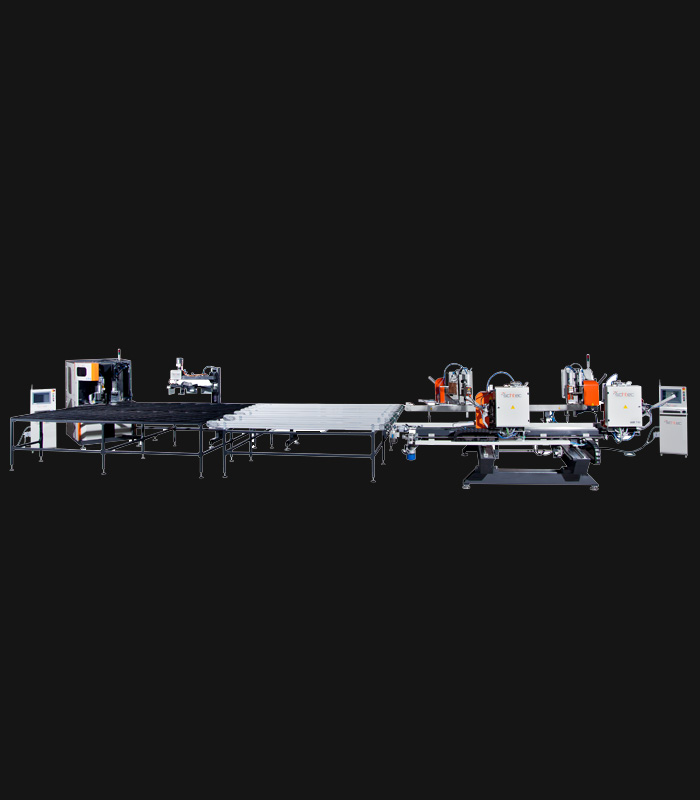

3. ¿Qué ventajas ofrece el RS 235 Atornillado doble completamente automático y triple centro de perforación?

4. ¿Pueden estos centros de atornillado adaptarse a diferentes diseños de perfiles PVC y configuraciones de herrajes?

5. ¿Qué prácticas de mantenimiento son clave para asegurar confiabilidad y longevidad en los centros de atornillado?

La limpieza regular del sistema de alimentación de tornillos, ventanas de sensores y rieles guía previene acumulaciones que afecten la precisión. Lubricar las partes móviles, husillos de bolas y sistemas piñón-cremallera reduce el desgaste. Se debe calibrar periódicamente los ejes servo y los sistemas de detección de posición para mantener tolerancias. Verificar líneas neumáticas, sellos y presión de aire ayuda a estabilizar la fuerza de inserción del tornillo. Además, monitorear los registros de error y usar diagnóstico remoto permite anticipar fallas antes de que ocurran.