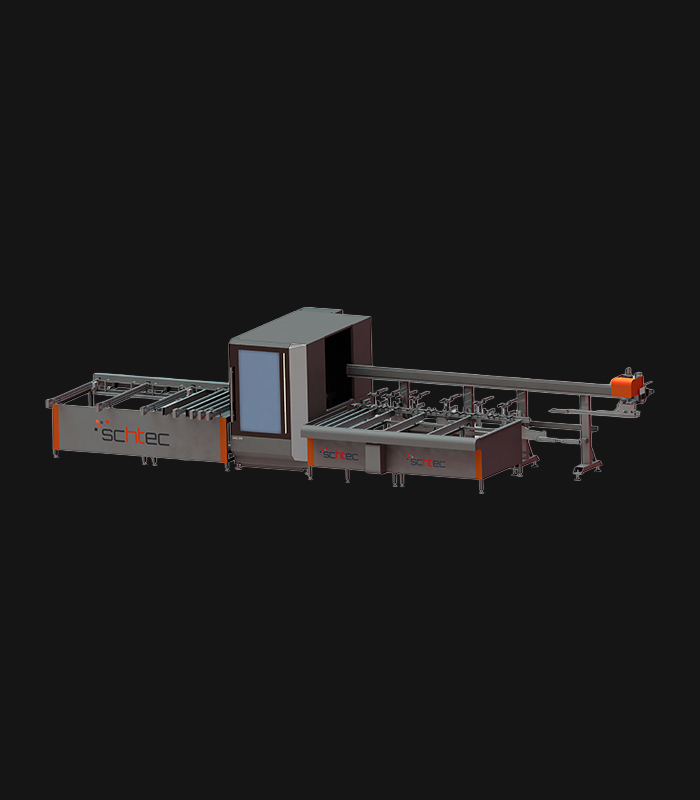

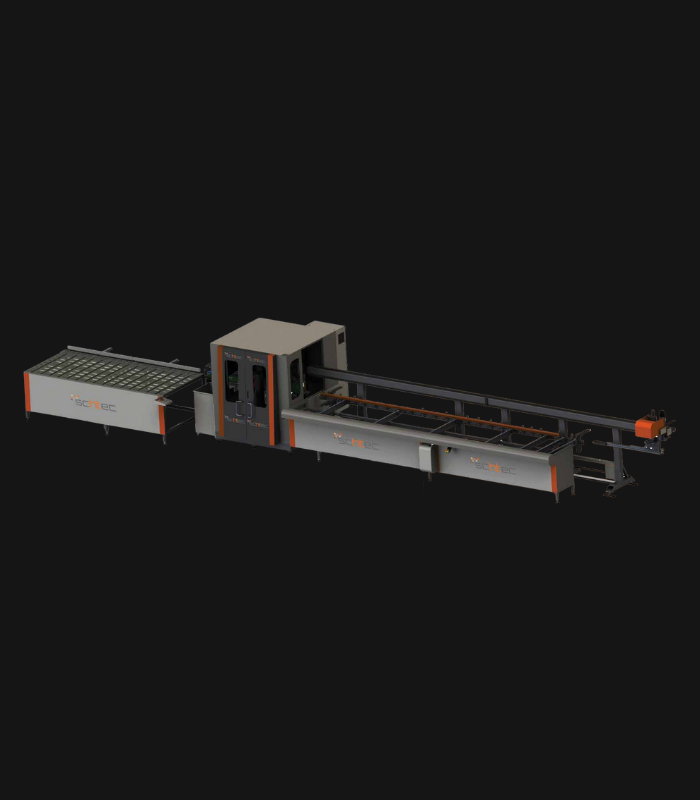

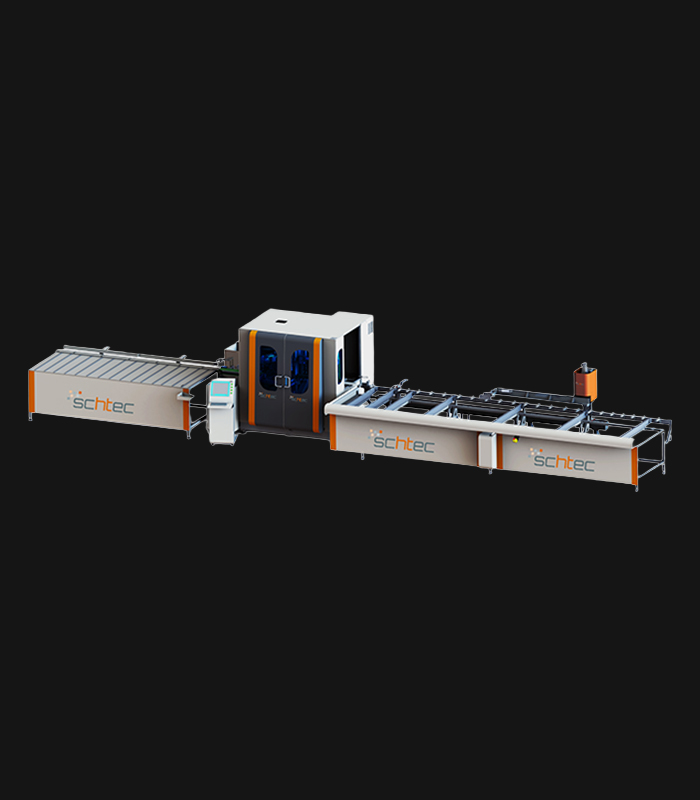

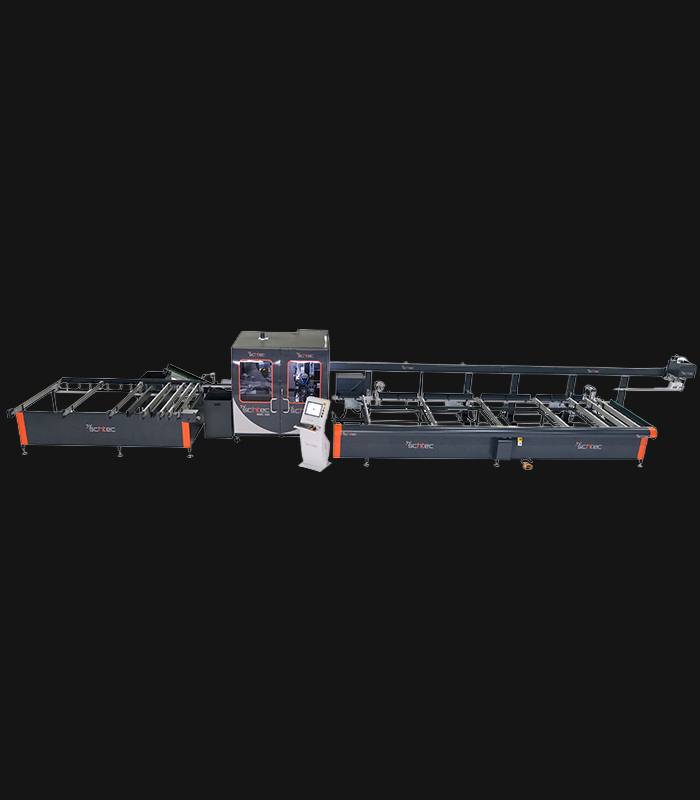

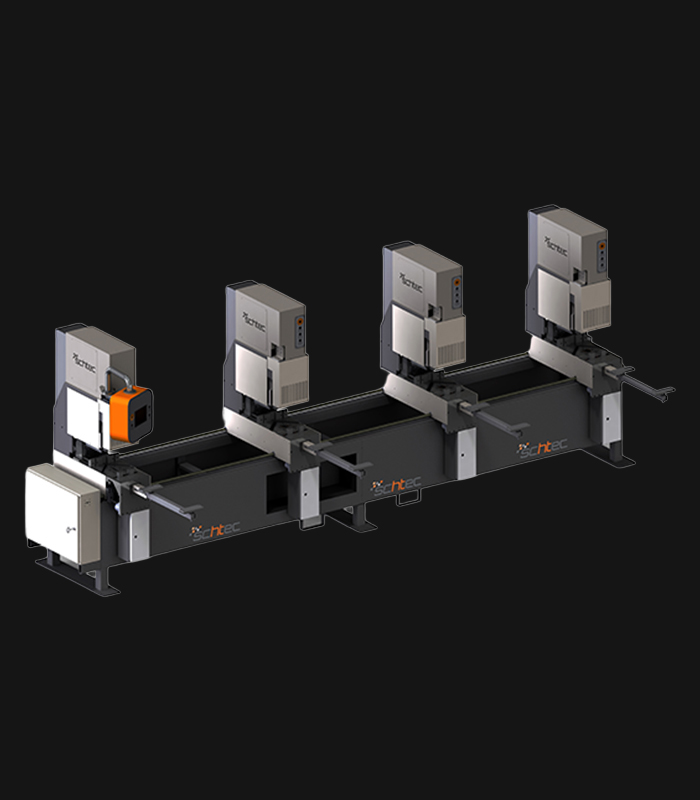

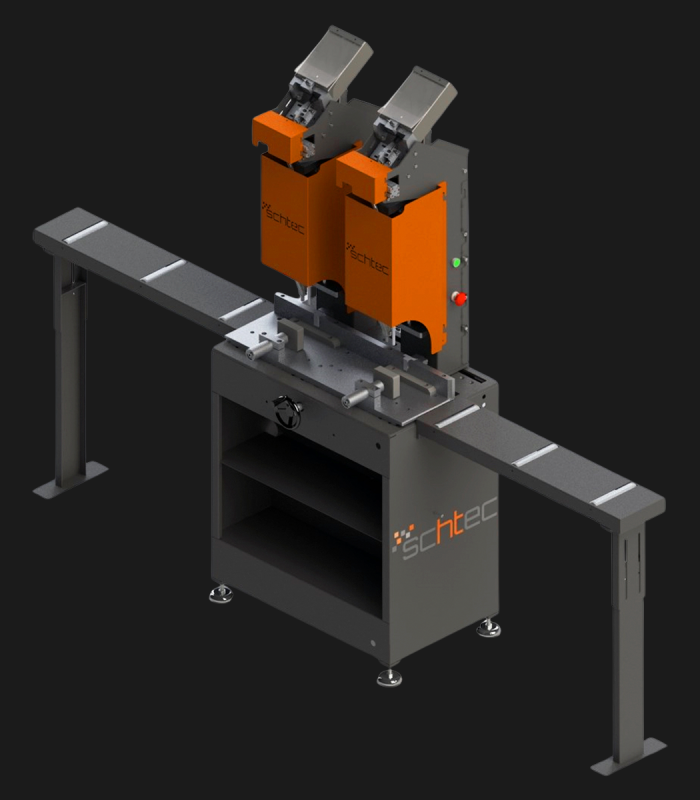

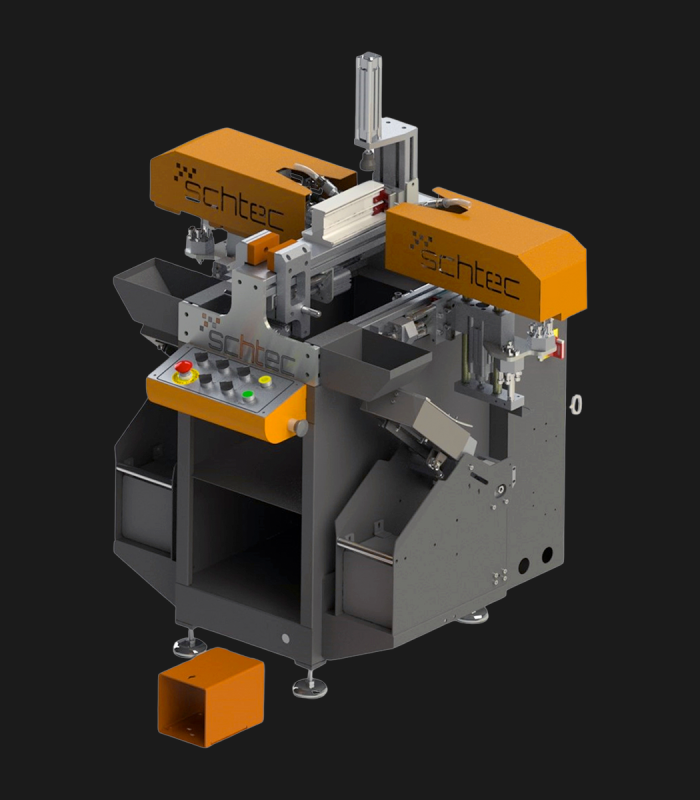

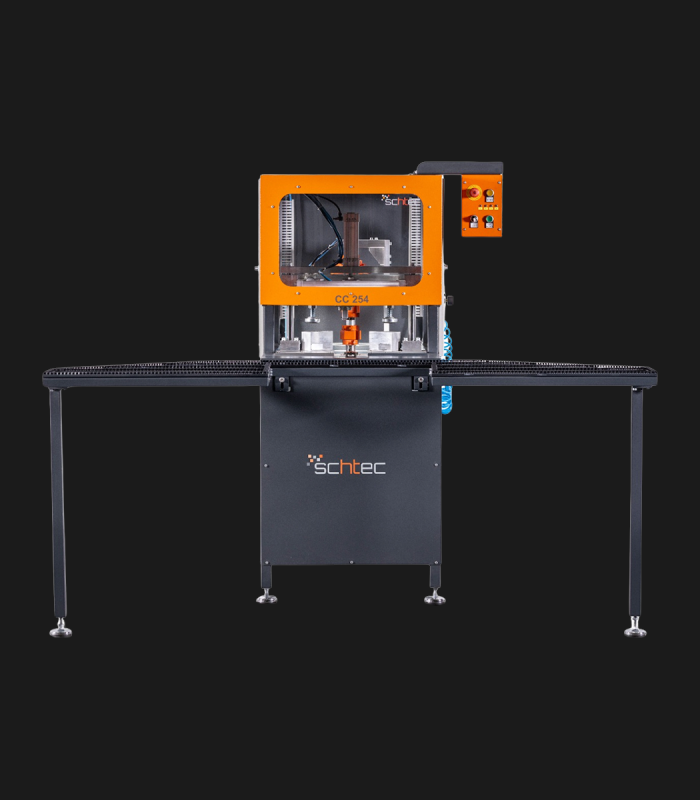

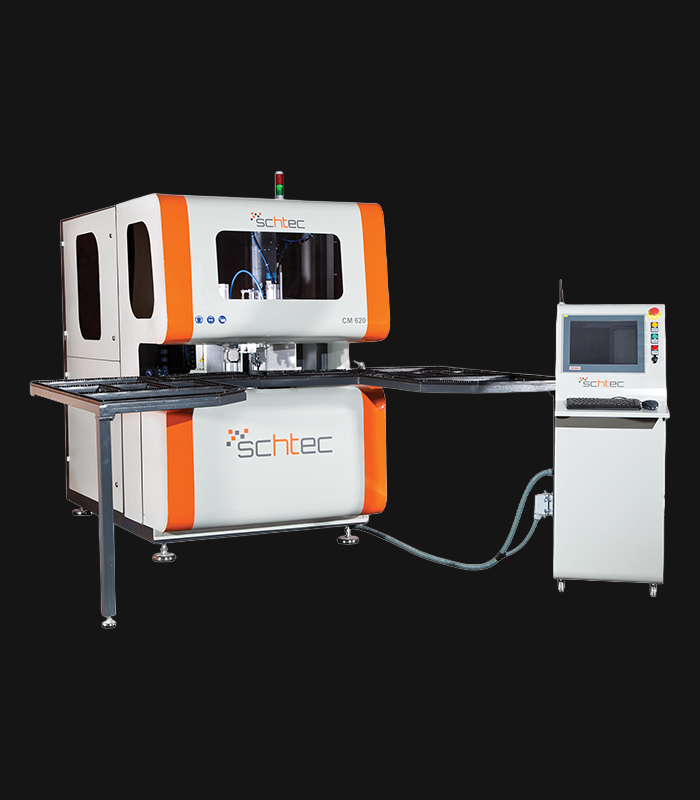

MT 252 Fresadora Automática de Extremo

La SCHTEC MT 252 realiza automáticamente el fresado de extremos de travesaños de PVC con alta precisión, gracias a su sistema de cuchilla de cambio rápido, velocidad de avance ajustable y sujeción neumática, proporcionando una producción rápida, estable y eficiente.

Especificaciones Técnicas del MT 252

| Fuente de Alimentación | 400 V, 3 Ph, 50-60 Hz |

| Potencia del motor | 1.1 kW |

| Velocidad del motor | 3,000 rpm |

| Presión de Aire | 6-8 bar |

| Consumo de Aire | 20 lt./min |

| Diámetro máximo de la sierra | Ø160 mm |

| Altura máxima de muesca | 90 mm |

| Profundidad máxima de muesca | 30 mm |

| Ancho Máx de Mecanizado de Perfil | 120 mm |

| Altura máx perfil | 90 mm |

| Ancho de la Máquina | 860 mm |

| Altura de la Máquina | 1,240 mm |

| Longitud de la Máquina | 1,070 mm |

| Peso de la Máquina | 125 kg |

Características Estándar

- Realiza el fresado de los extremos de los travesaños de perfiles de PVC con alta calidad y precisión

- El proceso de fresado se realiza automáticamente

- Funciona con un sistema de cuchilla única de fácil sustitución

- Permite procesar diferentes tipos de perfiles sin ajustes ni pérdida de tiempo

- Los perfiles se fijan vertical y horizontalmente mediante pistones neumáticos

- Velocidad de sierra ajustable.

- Permite el fresado en diferentes ángulos de hasta 45°

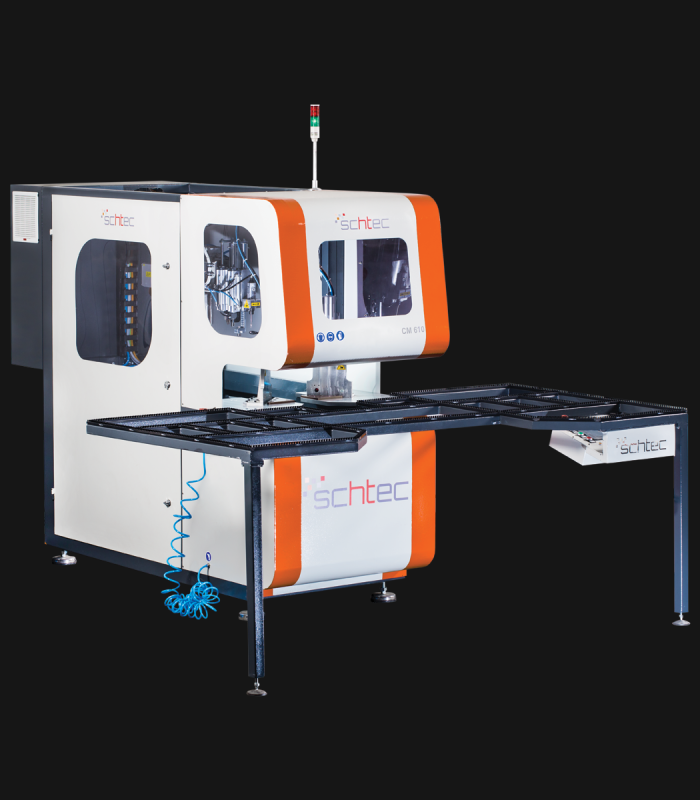

Opciones

- Sistema de refrigeración y sistema hidroneumático para perfiles de aluminio

Descripción del Producto

La SCHTEC MT 252 Máquina Automática de Fresado de Extremos ofrece alta precisión y eficiencia en el fresado de extremos de travesaños de PVC. Equipada con un sistema de cuchilla única de fácil reemplazo, realiza operaciones de fresado precisas de forma automática, sin necesidad de ajustes manuales. Los perfiles se sujetan vertical y horizontalmente mediante pistones neumáticos, garantizando la máxima estabilidad durante el proceso. La velocidad de avance de la cuchilla ajustable y la capacidad de fresar ángulos de hasta 45° hacen que sea una solución versátil para diferentes tipos de perfiles. Diseñada para el rendimiento y la practicidad, la MT 252 ofrece resultados consistentes y de alta calidad, minimizando el tiempo de configuración, ideal para líneas modernas de producción de PVC.

Preguntas Frecuentes

Encuentra respuestas rápidas a las preguntas más comunes sobre nuestras máquinas de fresado para perfiles de PVC.