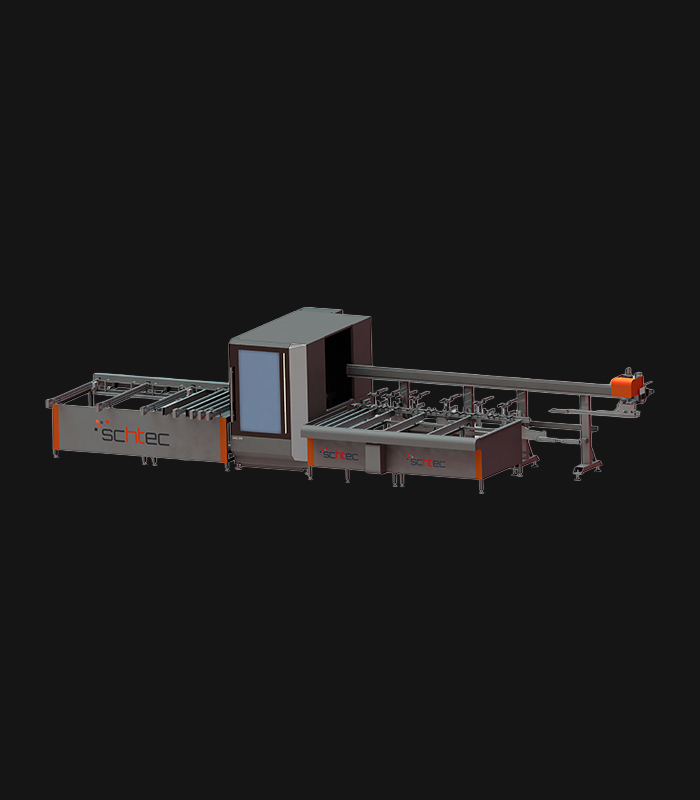

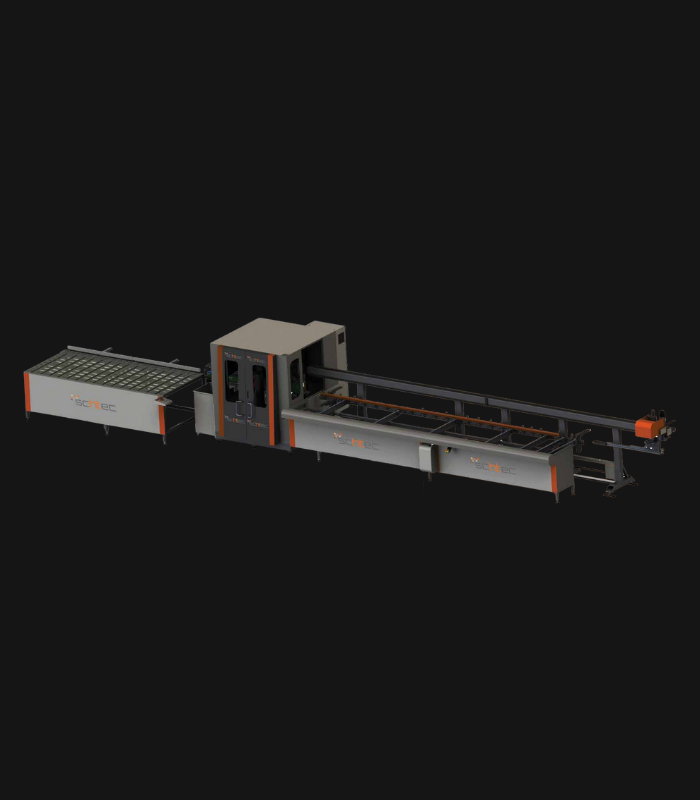

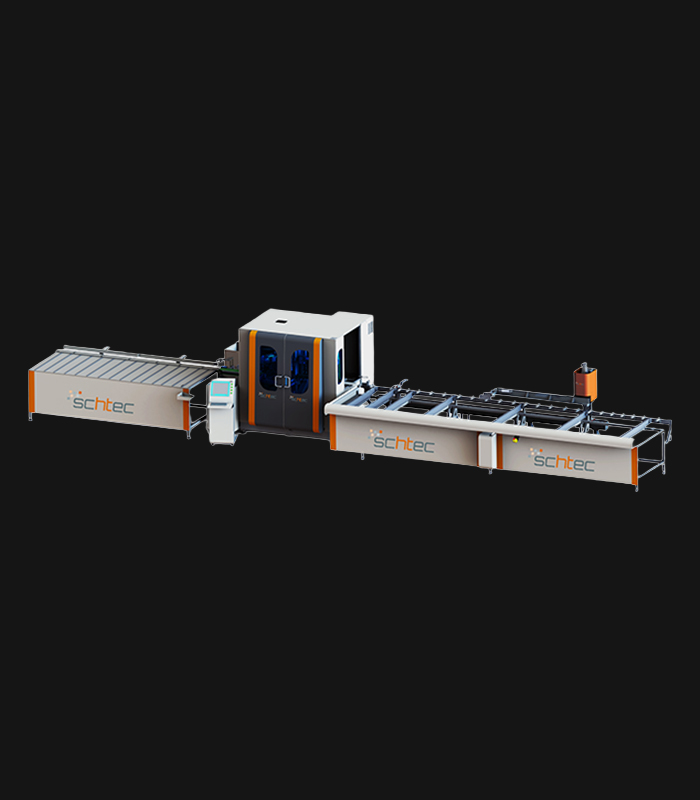

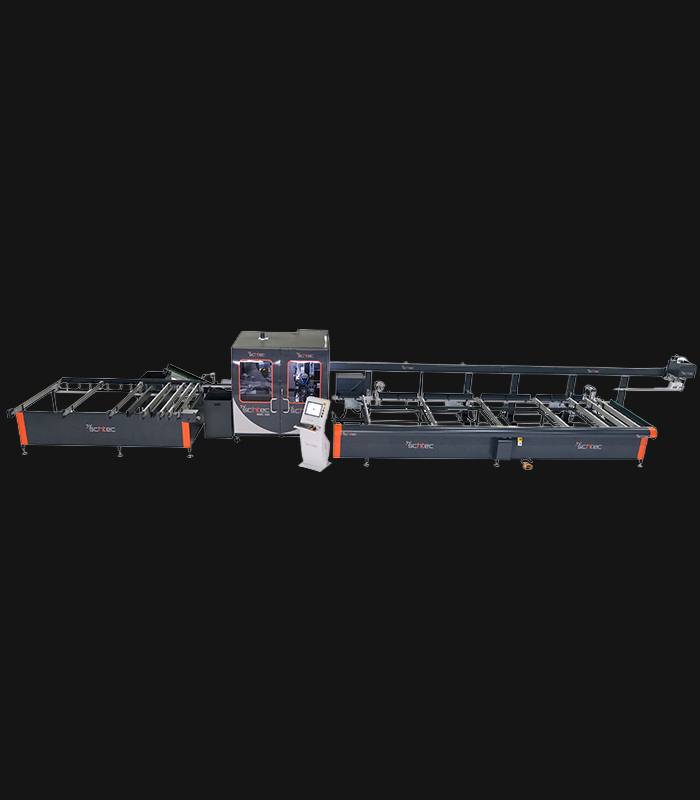

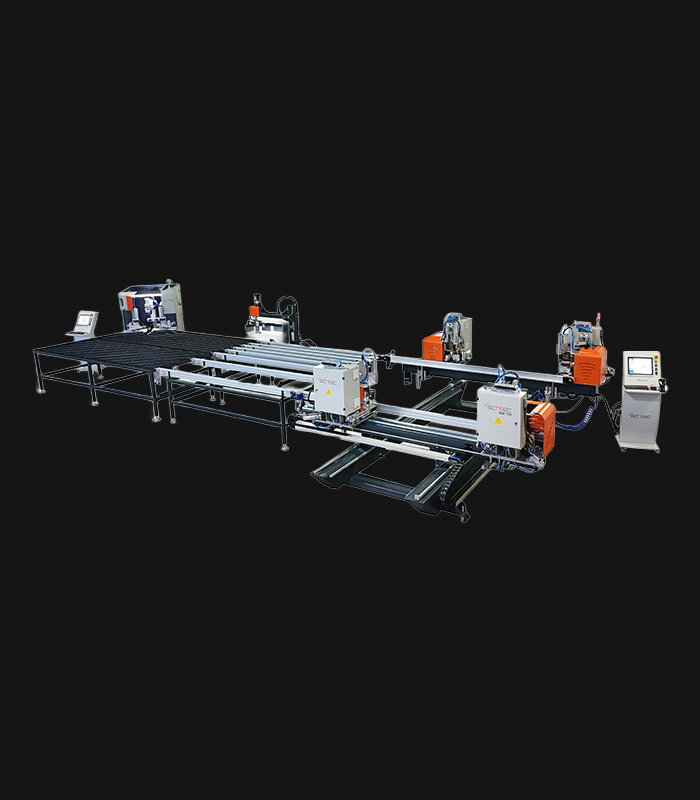

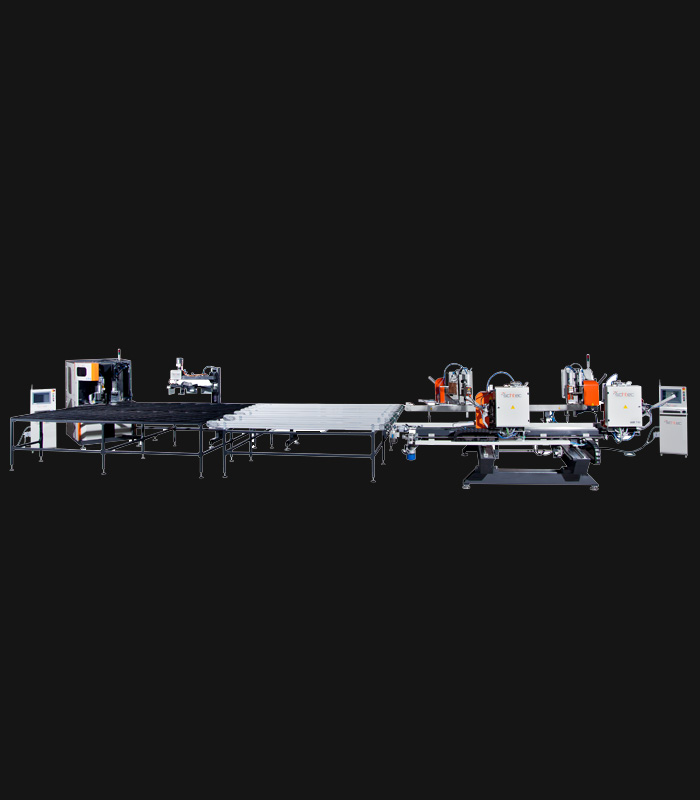

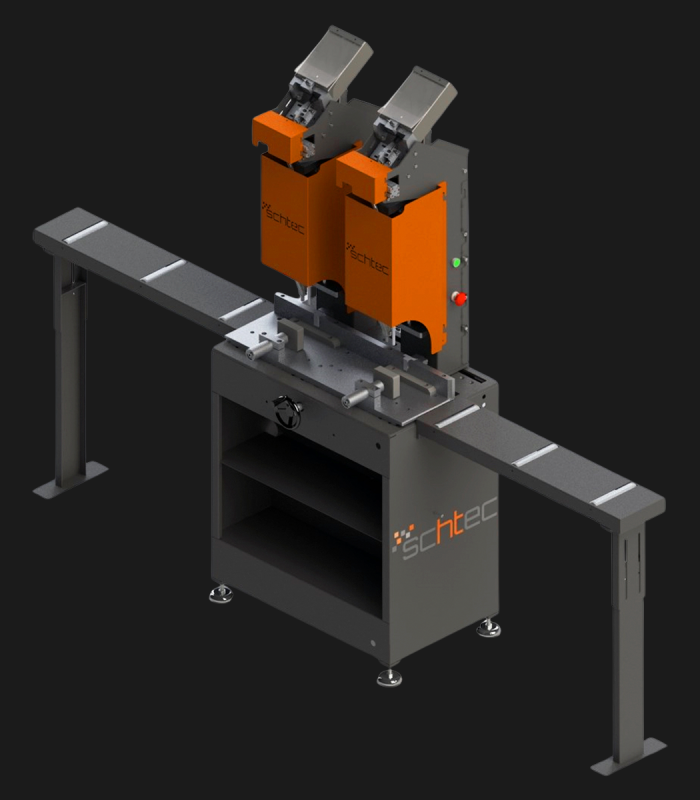

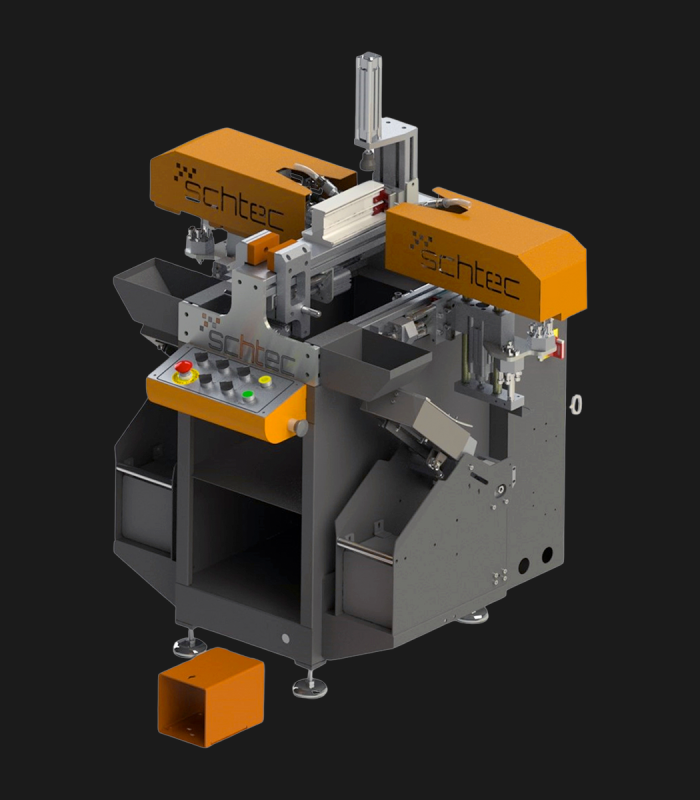

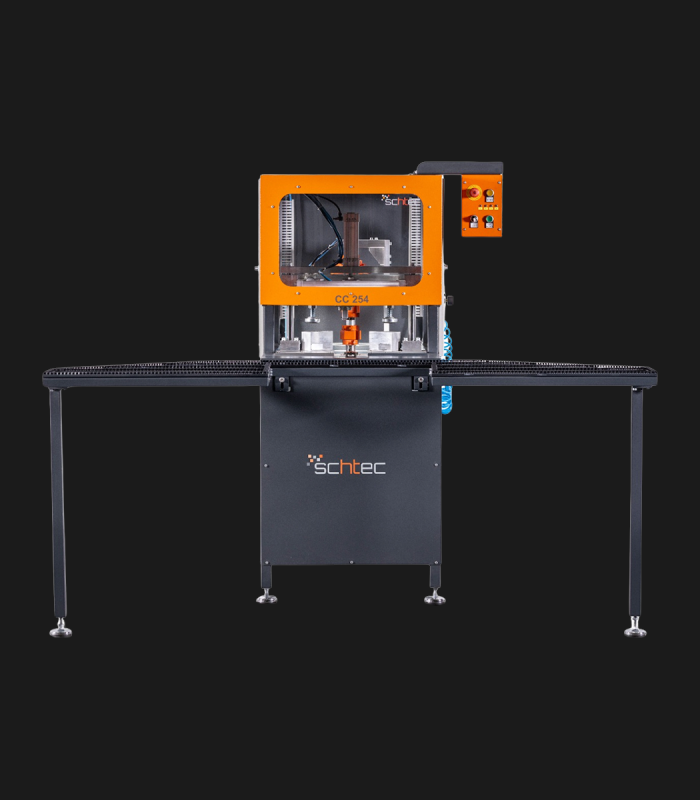

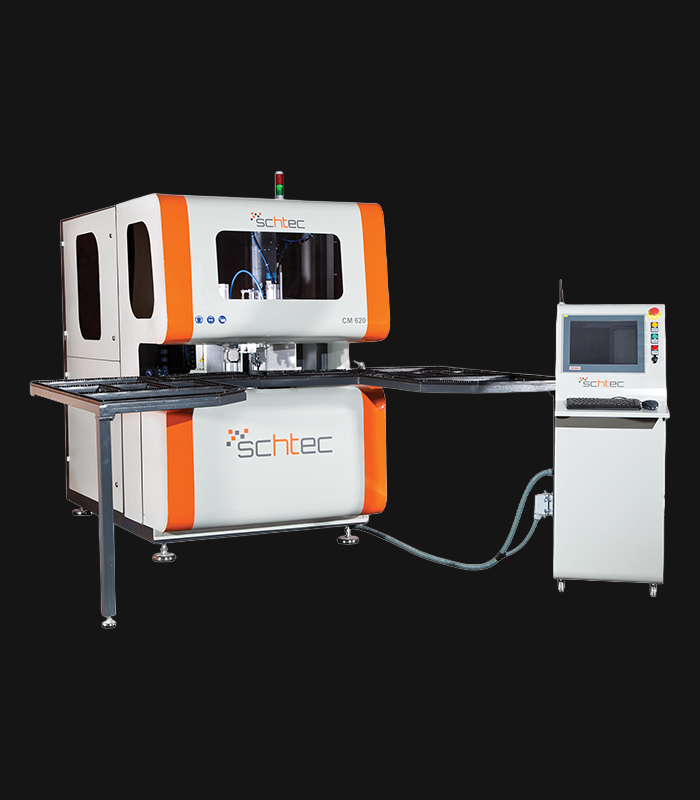

MT 250 Fresadora Automática de Extremos de Doble Cuchilla

SCHTEC MT 250: Fresado de extremos de PVC y aluminio, sistema de doble cuchilla automática, ángulos de hasta 45°, motor de 1,1 kW, diseño compacto.

Especificaciones Técnicas del MT 250

| Fuente de Alimentación | 400 V, 3 Ph, 50-60 Hz |

| Potencia Total de Salida | 1.1 kW |

| Velocidad del Husillo | 3,000 rpm |

| Diámetro máx. del cortador | 160 mm |

| Altura máx. de fresado | 90 mm |

| Profundidad máx. de fresado | 30 mm |

| Ancho Máx de Mecanizado de Perfil | 120 mm |

| Altura máx perfil | 90 mm |

| Presión de Aire | 6-8 bar |

| Consumo de Aire | 20 l/min |

| Altura de la Máquina | 1,240 mm |

| Longitud de la Máquina | 1,070 mm |

| Ancho de la Máquina | 860 mm |

| Peso de la Máquina | 125 kg |

SKU:

MT-250

Categorías: Máquinas de Fresado de Extremos, Máquinas de Fresado de Extremos

Descripción

Características Estándar

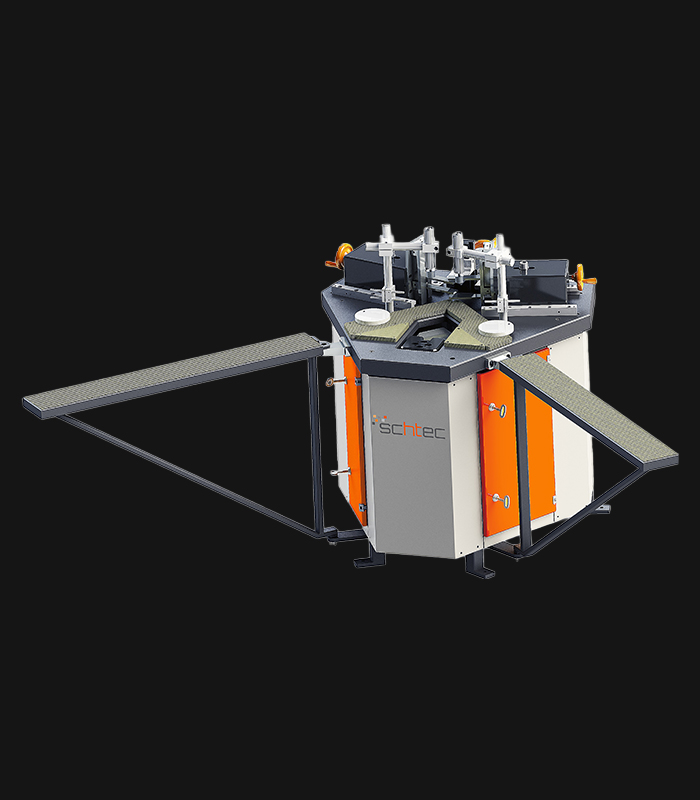

- Fresado final de los perfiles de PVC y Aluminio con alta calidad y precisión.

- Proceso de fresado final automático.

- Dos series diferentes de perfiles de travesaño se pueden procesar automáticamente, sin pérdida de tiempo, sin necesidad de cambiar la configuración ni el conjunto de cuchillas.

- Sistema neumático de sujeción vertical y horizontal para fijación segura

- Velocidad de sierra ajustable.

- Fácil de trabajar en diferentes ángulos hasta 45°.

Opciones

- Cooling system for Aluminium profiles (CA 944)

- Hydro-pneumatic system for Aluminium profiles (HP 943)

Descripción del Producto

La SCHTEC MT 250 es una máquina compacta diseñada para el fresado rápido y preciso de extremos de travesaños de PVC. Su sistema automático de doble cuchilla procesa varios tipos de perfiles sin necesidad de ajustes. Con capacidad para trabajar en ángulos de hasta 45°, sujeción neumática y un motor de 1,1 kW, ofrece un alto rendimiento. Ideal para talleres pequeños y medianos, la MT 250 garantiza eficiencia de producción y calidad constante.

FAQ

Máquinas de Fresado para Perfiles de PVC

Preguntas Frecuentes

Encuentra respuestas rápidas a las preguntas más comunes sobre nuestras máquinas de fresado para perfiles de PVC.

1. ¿Cuál es la función de una máquina de fresado final en la producción de perfiles de PVC?

Una máquina de fresado final para PVC sirve para cortar, ranurar o dar forma precisa a los extremos de montantes, travesaños o piezas de marco, preparándolos para ensamblajes limpios. Este proceso elimina material no deseado y da la geometría final necesaria para soldadura, unión de esquinas o conexiones mecánicas. En la fabricación de ventanas y puertas, garantiza que las piezas encajen con ajuste perfecto. Sin un fresado final correcto, pueden aparecer desalineaciones, espacios o fallas en el ensamblaje.

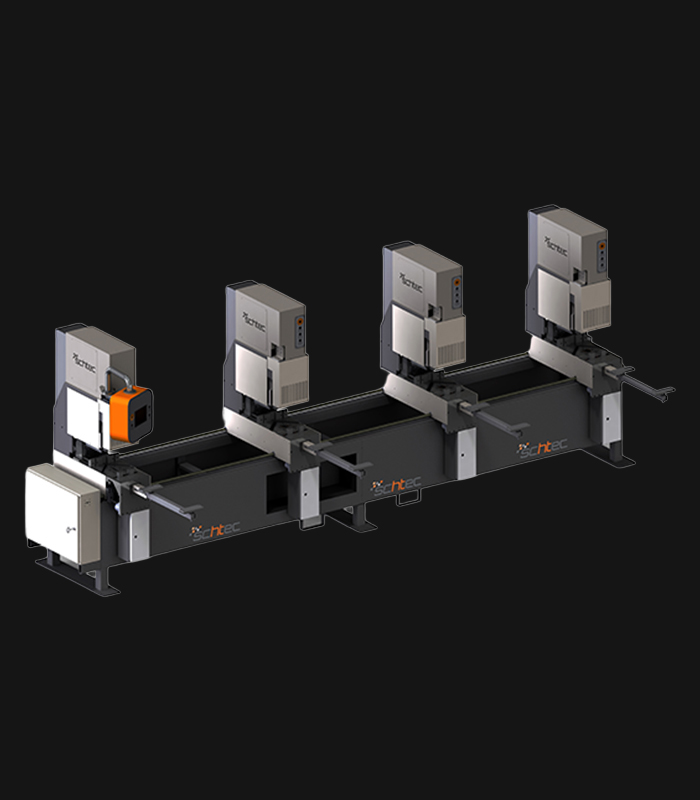

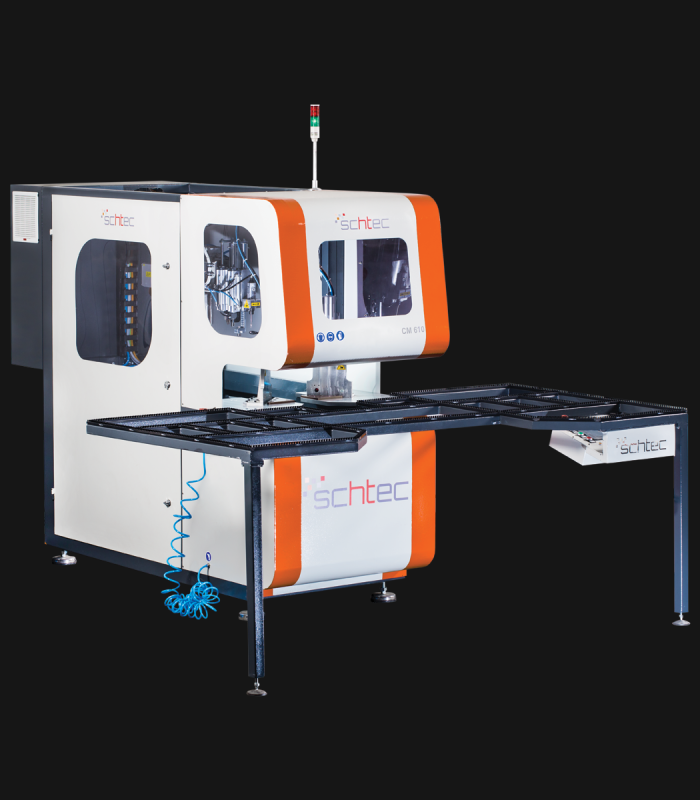

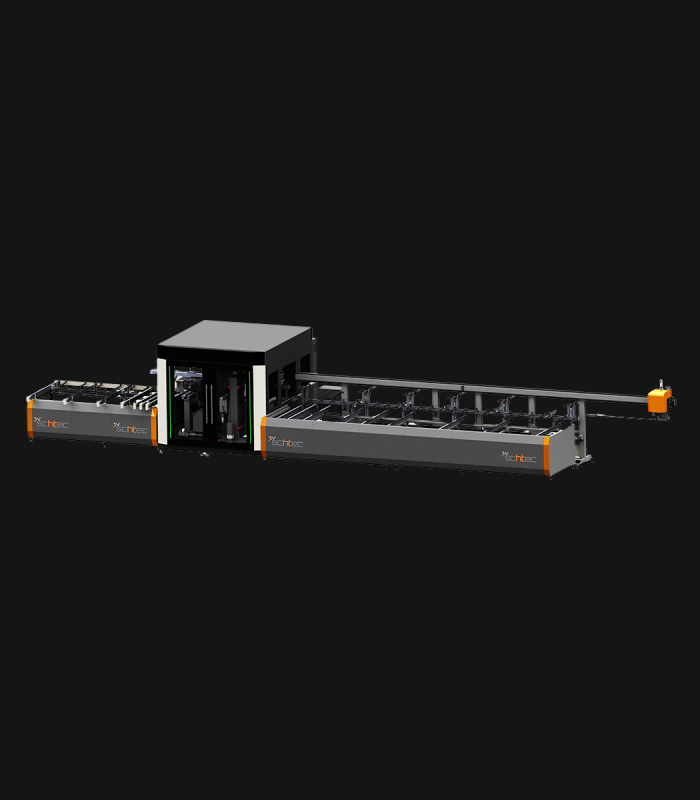

2. ¿Cuáles son las ventajas de una máquina múltiple como la MT 256?

La MT 256 Automatic Multiple End Milling Machine puede procesar hasta seis perfiles de PVC simultáneamente, lo que incrementa drásticamente la productividad. Incluye ajuste de velocidad de cuchillas, cambio automático de ejes según la cantidad de perfiles y un sistema de cambio de cuchillas de tipo plug‑and‑play. También incorpora protección anti‑fractura y sistemas de doble sujeción para mantener la estabilidad del perfil. Estas características la hacen ideal para líneas de producción de alto volumen.

3. ¿En qué se diferencia una máquina de cabeza única como la MT 252 frente a las múltiples o automáticas?

Una máquina de cabeza única es más adecuada para producciones más reducidas o trabajos especiales, ya que proporciona mayor flexibilidad y cambios más rápidos. Aunque no procesa múltiples perfiles a la vez como la MT 256, tiene costos operativos menores y mantenimiento más sencillo. Para lotes pequeños y trabajos personalizados es una opción eficaz y económica. Con sistemas de alimentación automatizados, aún puede integrarse en flujos de producción modernos.

4. ¿Qué características debe tener una máquina de fresado final de alta calidad para PVC?

Debe ofrecer ángulos de corte ajustables, sistemas robustos de sujeción en vertical y horizontal, mecanismos seguros y rápidos para cambio de cuchillas, y control de velocidad de corte. La compatibilidad con sistemas de enfriamiento o lubricación puede mejorar el acabado y prolongar la vida útil de la herramienta. Coberturas protectoras, controles anti‑fractura y baja vibración aseguran precisión constante y protección al operario.

5. ¿Qué tipo de mantenimiento es necesario para mantener correctamente estas máquinas?

Es fundamental limpiar los residuos y virutas en el área de trabajo, lubricar guías y partes móviles, revisar el estado de las cuchillas y cambiarlas a tiempo, y verificar los sistemas de sujeción neumáticos o hidráulicos. Además, se deben realizar calibraciones y comprobaciones periódicas de alineación. Estas prácticas ayudan a mantener la calidad del fresado, reducir tiempos de parada y prolongar la vida útil de la máquina.