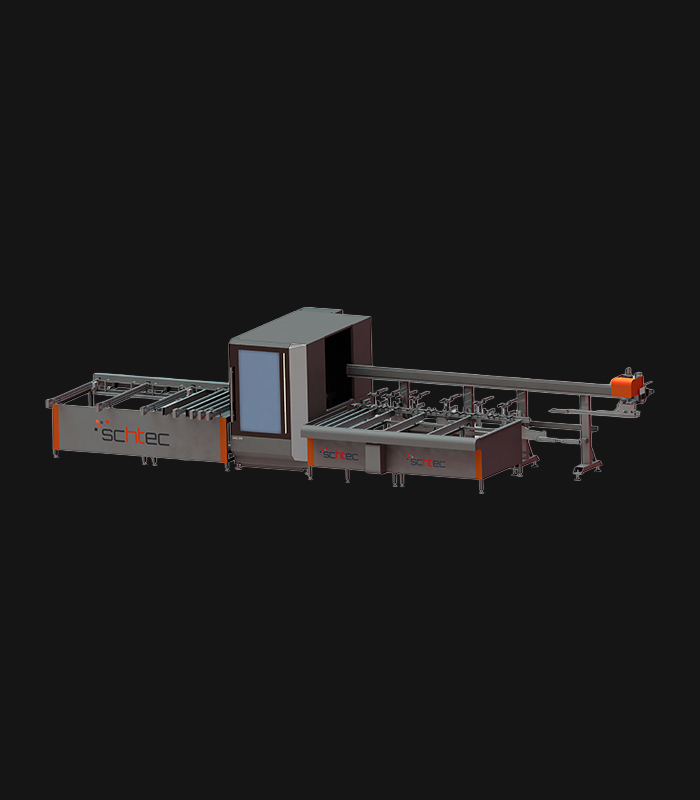

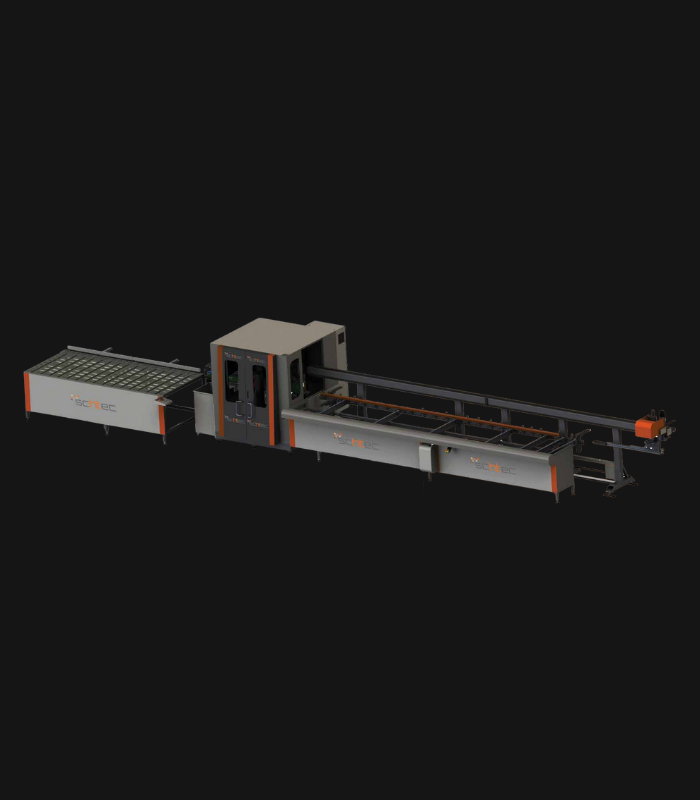

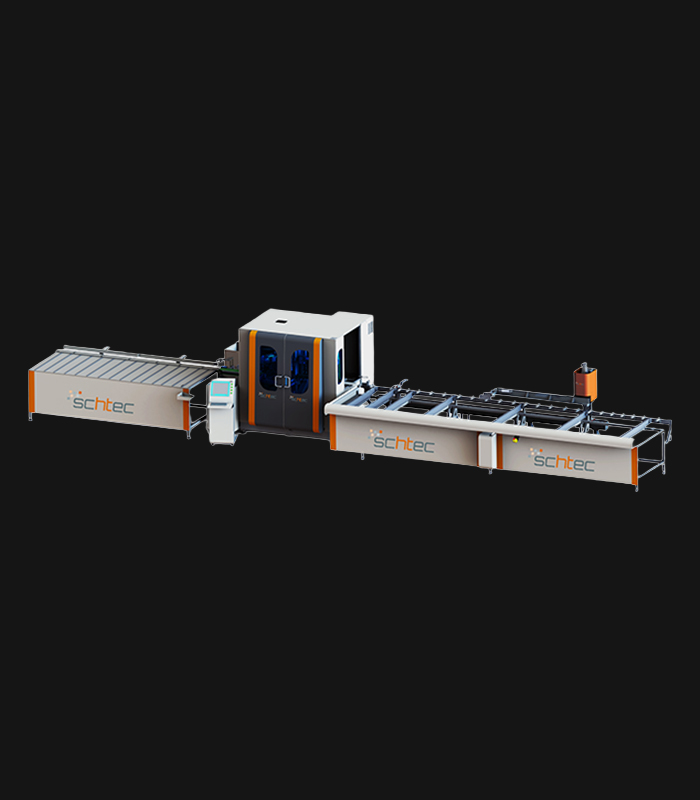

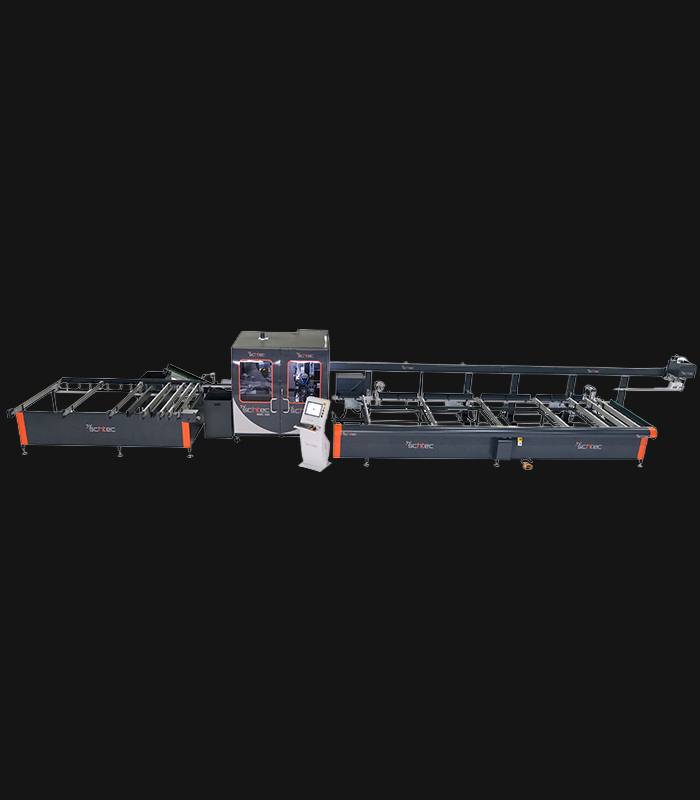

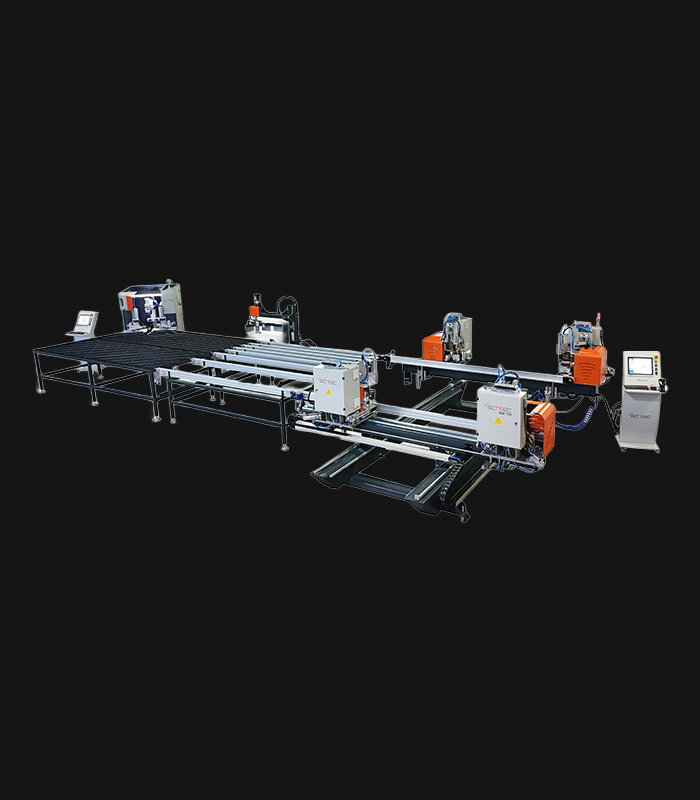

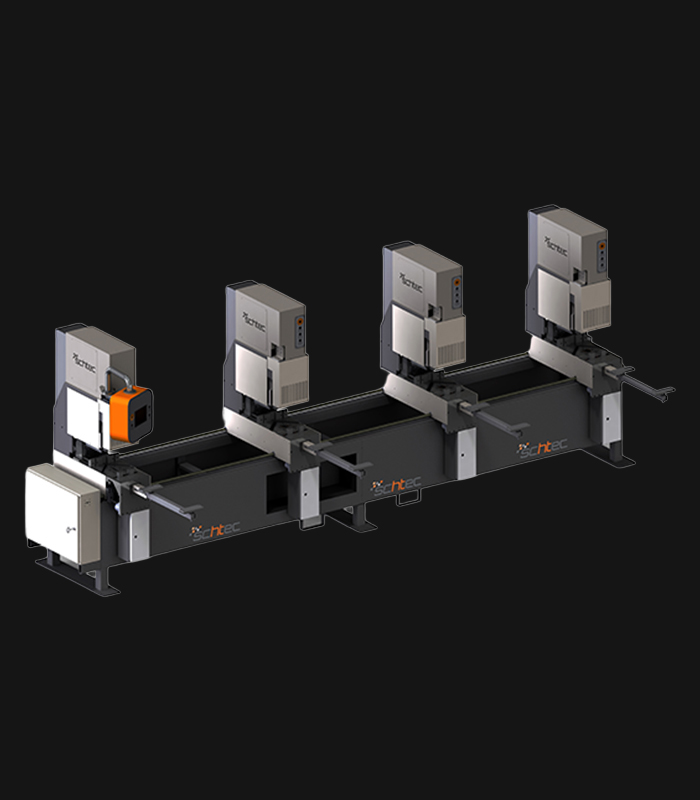

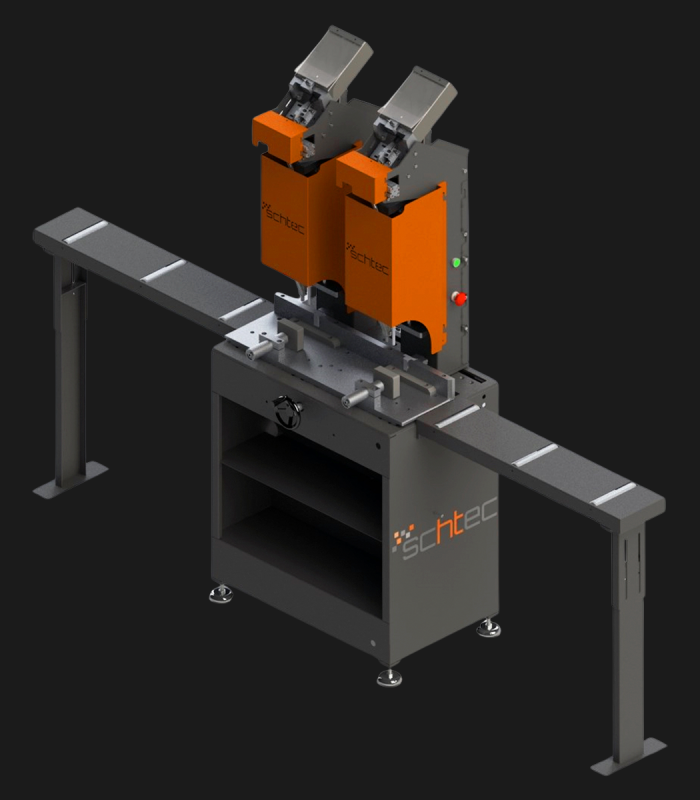

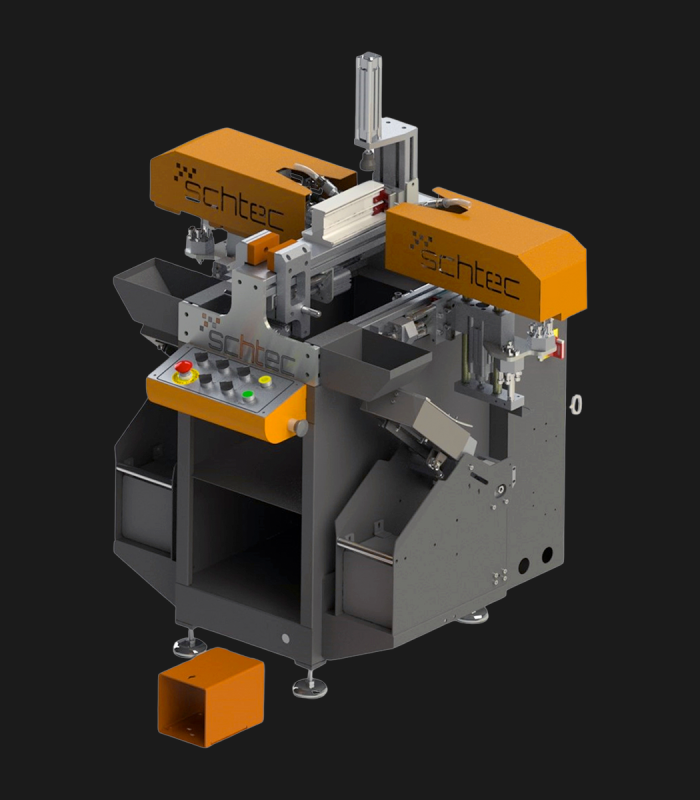

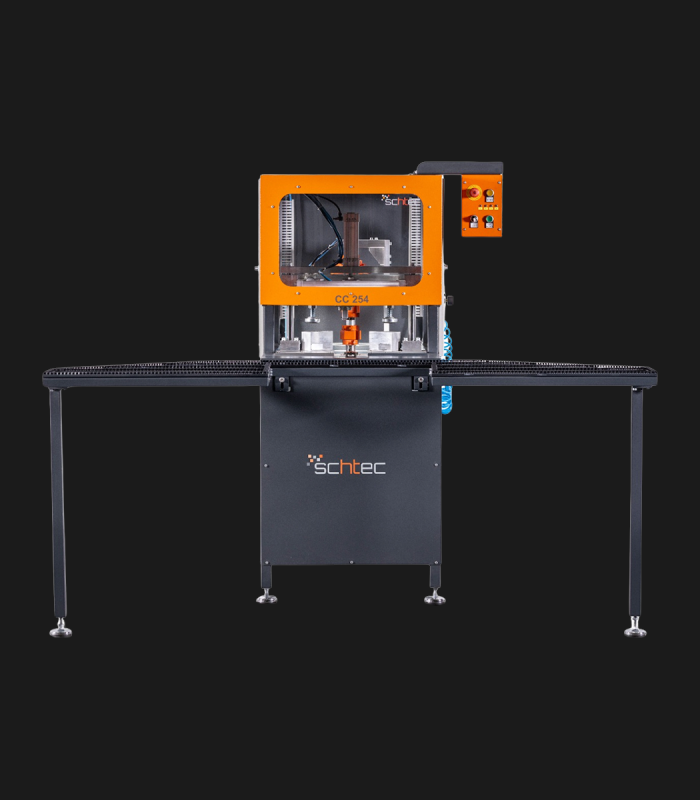

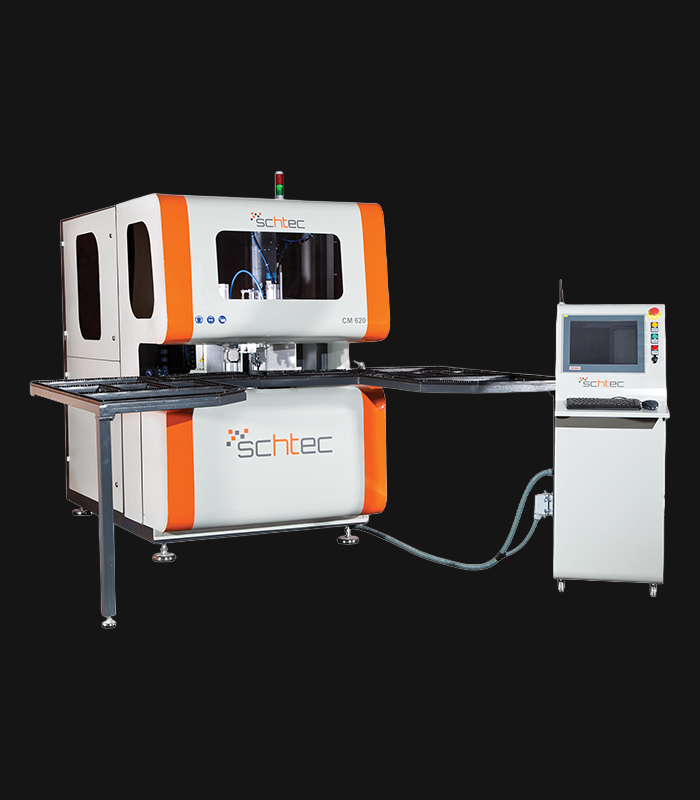

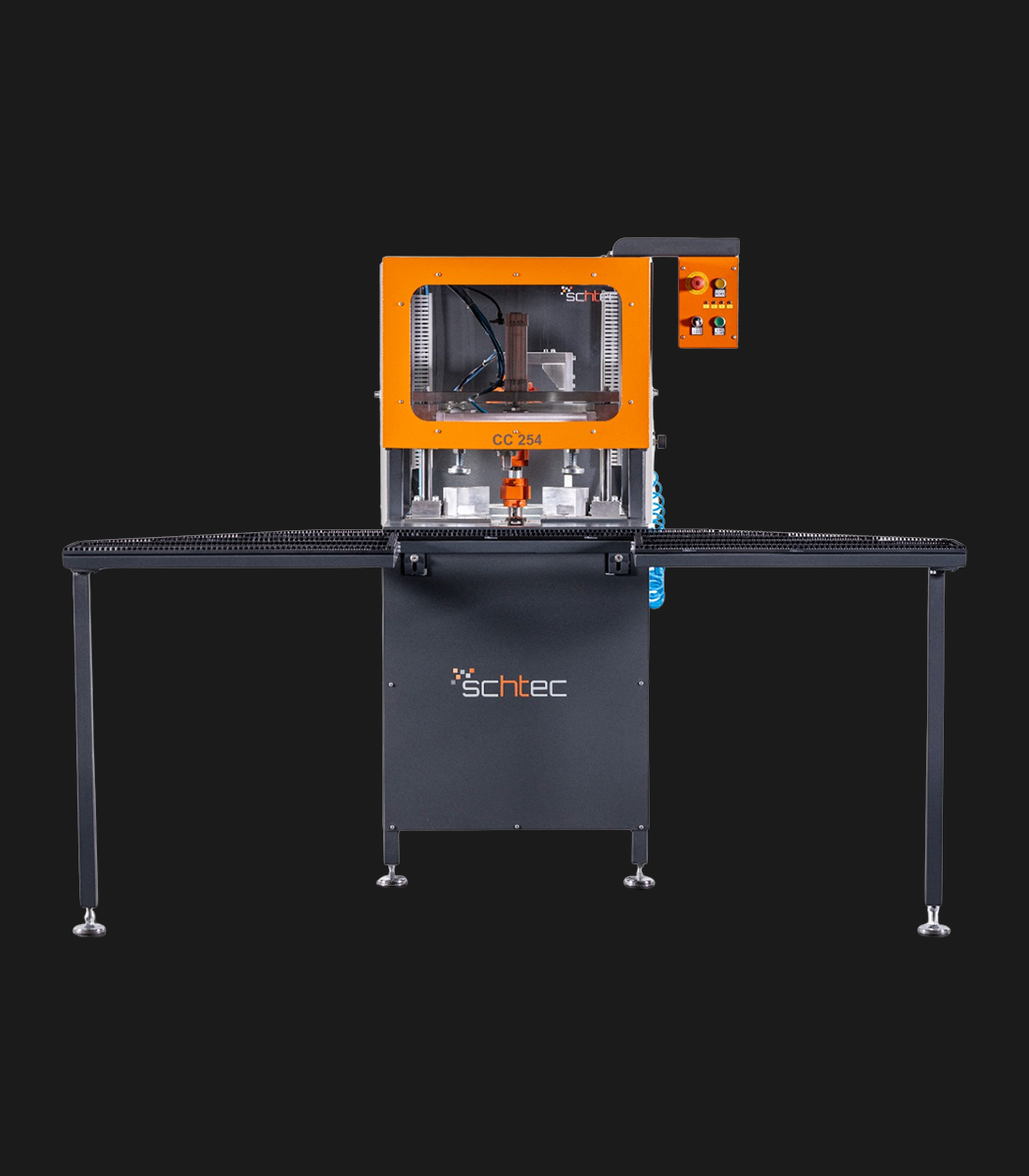

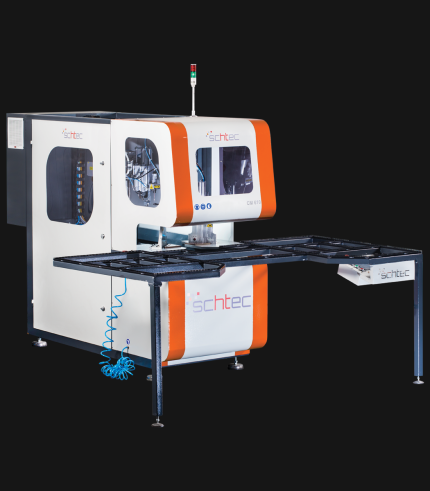

CC 254 CNC Corner Cleaning Machine

SCHTEC CC 254: Eliminación manual de rebabas de soldadura en producción de PVC, 4 cortadores, centrado automático, pinzas verticales, motor de 1.8 kW, capacidad de perfil 120 mm.

Especificaciones Técnicas del CC 254

| Fuente de alimentación | 400 V AC, 3 P, 50/60 Hz |

| Enrutador de salida de potencia | 1.1 kW |

| Velocidad del Husillo | 3,000 rpm |

| Presión de Aire | 6–8 bar |

| Consumo de Aire | 95 lt./min |

| Diámetro máx. de la cuchilla | 160 mm |

| Ancho Máx de Mecanizado de Perfil | 120 mm |

| Altura máx perfil | 90 mm |

| Altura Mín de Mecanizado de Perfil | 40 mm |

| Altura de la Máquina | 1,700 mm |

| Longitud de la Máquina | 1.360 mm (con mesa de apoyo 2.170 mm) |

| Ancho de la Máquina | 960 mm (con mesa de apoyo 2.140 mm) |

| Peso de la Máquina | 360 kg |

Características Estándar

- Limpieza de alta calidad en superficies superior e inferior de perfiles soldados blancos o foliados mediante cuchillas especiales

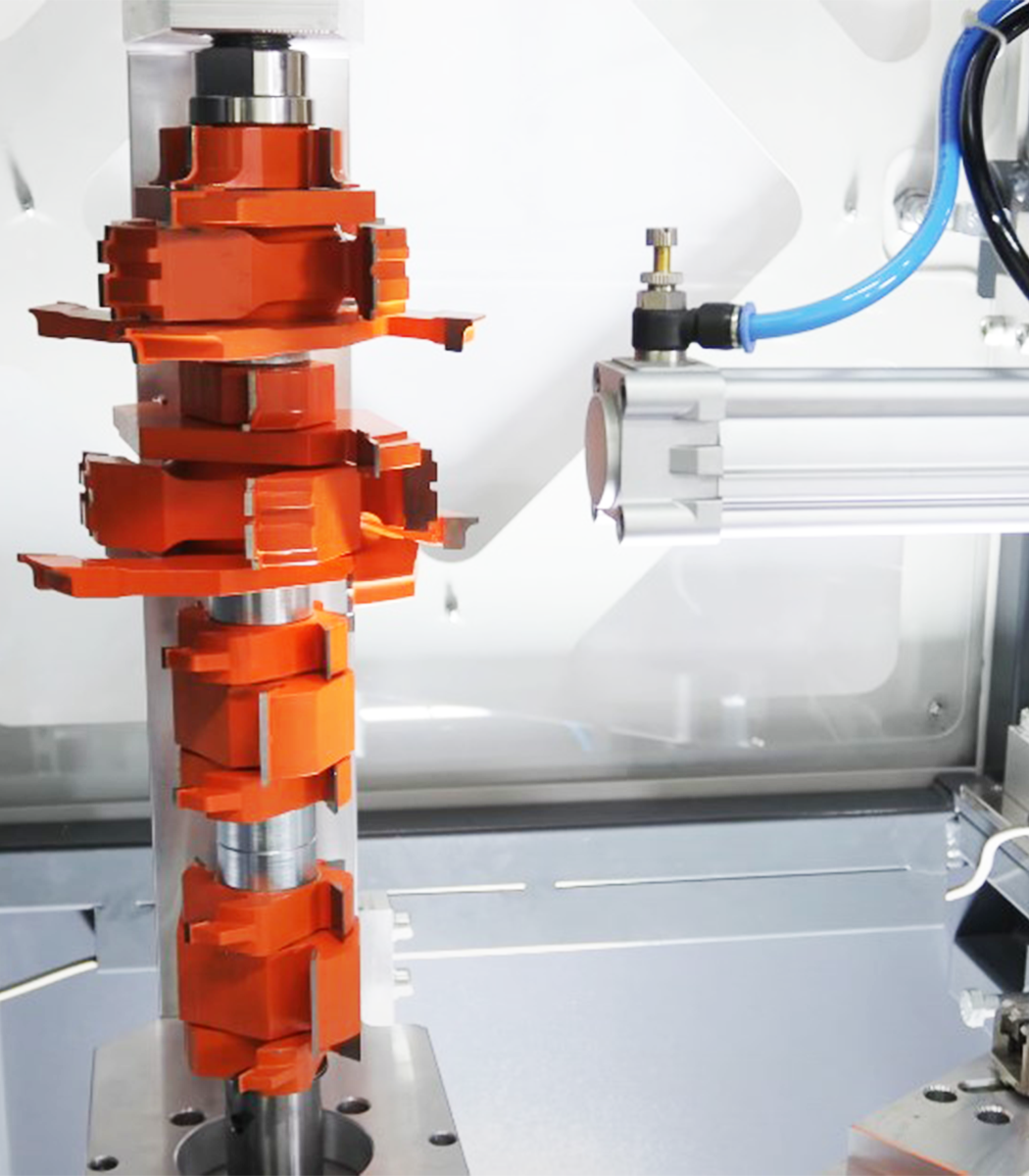

- Limpieza precisa de esquinas exteriores con 4 fresas diferentes

- Sistema de centrado automático para estabilidad en marcos soldados

- Alta precisión en la sujeción de perfiles gracias a pinzas verticales

- Mesa de soporte incluida de serie

Opciones

- Cuchillas de limpieza de esquinas

Descripción del Producto

La Schtec CC 254 es una máquina potente y económica diseñada para la eliminación manual de rebabas de soldadura en la producción de ventanas y puertas de PVC. Utiliza cuchillas de raspado de superficie para las caras superior e inferior, y cuatro cortadores diferentes para limpiar con precisión las esquinas exteriores. Con centrado automático, pinzas verticales y una mesa de soporte de marco estándar, las operaciones se realizan de forma segura. Con un motor de 1.8 kW y capacidad de ancho de perfil de hasta 120 mm, es ideal para líneas de producción pequeñas y medianas.

Preguntas Frecuentes

Encuentra respuestas rápidas a las preguntas más comunes sobre nuestras máquinas de limpieza de esquinas.